01. Il danno dell'umidità alle batterie al litio

1. Rigonfiamento e perdite della batteria

Se il contenuto di acqua delle batterie agli ioni di litio è eccessivo, reagirà chimicamente con il sale di litio nell'elettrolito e genererà HF:

H2O + LiPF6 → POF3 + LiF + 2HF

L'acido fluoridrico (HF) è un acido altamente corrosivo e molto dannoso per le prestazioni della batteria:

L'HF corroderà le parti metalliche all'interno della batteria, l'involucro della batteria e il sigillo, causando eventualmente la rottura e la perdita della batteria.

L'HF danneggia la membrana SEI (Solid-Electrolyte Interface) all'interno della batteria, reagendo con i principali componenti della membrana SEI:

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

Infine, la precipitazione LiF viene generata all'interno della batteria, in modo che gli ioni di litio nella piastra negativa della batteria abbiano una reazione chimica irreversibile, il consumo di ioni di litio attivi e l'energia della batteria si riduca.

Quando l'acqua è sufficiente, il gas prodotto sarà maggiore e la pressione all'interno della batteria aumenterà, il che causerà stress e deformazione della batteria e ci saranno pericoli come rigonfiamento e perdite della batteria.

La situazione di rigonfiamento della batteria e del coperchio del bagagliaio riscontrata nell'uso di telefoni cellulari o prodotti elettronici digitali sul mercato è causata principalmente dall'elevata umidità interna e dal rigonfiamento della produzione di gas delle batterie al litio.

2. La resistenza interna della batteria aumenta

La resistenza interna della batteria è uno dei parametri prestazionali più importanti della batteria ed è il principale indicatore per misurare la difficoltà di trasmissione di ioni ed elettroni all'interno della batteria, che influisce direttamente sulla durata del ciclo e sullo stato operativo della batteria. Minore è la resistenza interna, minore sarà la tensione occupata dalla batteria durante la scarica e maggiore sarà l'energia prodotta.

Quando il contenuto di acqua aumenta, si verificherà una precipitazione di POF3 e LiF sulla superficie del film SEI (Solid-Electrolyte Interface) della batteria, danneggiando la densità e l'uniformità del film SEI, con conseguente aumento graduale della resistenza interna della batteria e una continua diminuzione della capacità di scarica della batteria.

3. Durata del ciclo ridotta

Il contenuto di acqua è troppo grande, la pellicola SEI della batteria è distrutta, la resistenza interna aumenta gradualmente, la capacità di scarica della batteria diventa sempre più piccola, ogni volta che la batteria è completamente carica dopo l'uso della batteria diventa sempre più breve, il la batteria può essere normalmente utilizzata per caricare, il numero di scariche (cicli) diminuirà naturalmente, il tempo di utilizzo (vita) della batteria sarà ridotto.

02. La fonte d'acqua nella produzione di batterie al litio

Nel processo di produzione delle batterie al litio, la fonte d’acqua può essere suddivisa nei seguenti aspetti:

1. L'acqua apportata dalle materie prime

1.1 materiali per elettrodi positivi e negativi: le sostanze attive positive e negative sono micron e nano particelle, che possono facilmente assorbire l'acqua nell'aria; In particolare, i materiali catodici ternari o binari con un elevato contenuto di Ni (nichel) hanno un'ampia area superficiale specifica e la superficie del materiale assorbe facilmente acqua e reagisce. Dopo il rivestimento, se l'umidità dell'ambiente di conservazione è elevata, anche il rivestimento superficiale della pellicola polare assorbirà rapidamente l'umidità presente nell'aria.

1.2 Elettrolita: il componente solvente nell'elettrolita reagirà chimicamente con le molecole d'acqua; Anche il sale di litio soluto nell'elettrolita assorbe facilmente acqua e subisce reazioni chimiche; Quindi nell'elettrolisi ci sarà una certa quantità di acqua; Se il tempo di conservazione dell'elettrolito è troppo lungo o la temperatura dell'ambiente di conservazione è troppo elevata, il contenuto di acqua nell'elettrolito aumenterà.

1.3 Separatore: Il separatore è una pellicola di plastica porosa (materiale PP/PE) e anche il suo assorbimento d'acqua è molto elevato.

2. Acqua aggiunta allo spappolamento tramite elettrodo

La pasta negativa aggiungerà acqua per mescolare con le materie prime e quindi rivestire, quindi il foglio negativo stesso è acqua. Nel successivo processo di rivestimento, nonostante il riscaldamento e l'essiccazione, vi è ancora una parte considerevole di acqua adsorbita all'interno del rivestimento della lastra dell'elettrodo.

3. Ambiente di officina Umidità

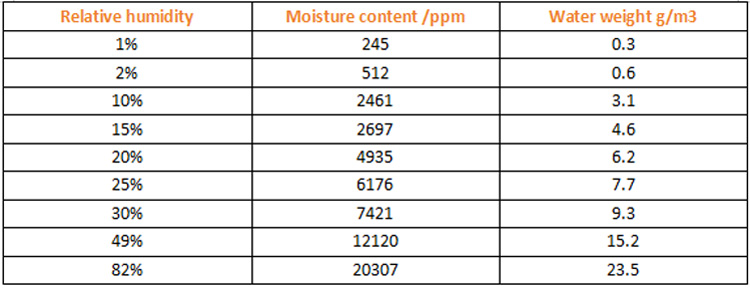

3.1 Umidità nell'aria in officina L'umidità nell'aria viene generalmente misurata mediante l'umidità relativa. L'umidità relativa varia notevolmente nelle diverse stagioni e condizioni meteorologiche. L'umidità dell'aria in primavera ed estate è relativamente elevata (oltre il 60%), mentre in autunno e inverno l'aria è relativamente secca e l'umidità è relativamente bassa (meno del 40%). L'umidità dell'aria è maggiore nei giorni piovosi e minore nei giorni soleggiati. Quindi diversa umidità dell'aria, il contenuto di acqua nell'aria è diverso:

3.2 Acqua prodotta dal corpo umano (sudorazione umana, respiro espirato, acqua dopo il lavaggio delle mani)

3.3 Umidità introdotta da materiali ausiliari vari e carta (cartoni, stracci, rapporti)

03. Controllo dell'acqua nel processo di produzione delle batterie al litio

1. Controllare rigorosamente l'umidità ambientale del laboratorio di produzione

1.1 Agitazione omogenea nell'officina di produzione degli elettrodi, l'umidità relativa è ≦10%;

1.2 Rivestimento (testa, coda), umidità del punto di rugiada del rullo ≤ -10℃DP nell'officina di produzione degli elettrodi;

1.3 Taglio dell'officina di produzione degli elettrodi, umidità relativa ≤ 10%;

1.4 Laminazione, avvolgimento, officina di assemblaggio, umidità del punto di rugiada ≦-35 ℃ DP

1.5. Iniezione della batteria, sigillatura, umidità del punto di rugiada ≤ -45 ℃ DP.

2. Controllare rigorosamente il corpo umano e l'umidità esterna introdotta nell'officina

2.1 Gestione della conformità operativa:

-- All'ingresso nel laboratorio di asciugatura è necessario cambiarsi d'abito, indossare cappelli, cambiarsi scarpe e indossare mascherine;

-- È vietato toccare le piastre degli elettrodi e le celle elettriche a mani nude;

2.2 Gestione dell'umidità dei materiali ausiliari:

-- È severamente vietato portare il cartone nel laboratorio di essiccazione;

-- Le targhette cartacee di affissione e identificazione nell'essiccatoio dovranno essere sigillate con plastica;

-- È vietato lavare il pavimento con acqua nell'asciugatrice.

3. Controllare rigorosamente il tempo di conservazione e di esposizione degli elettrodi

3.1 Gestione dello stoccaggio a bassa umidità:

-- I fogli di elettrodi arrotolati e tagliati devono essere conservati in un ambiente a bassa umidità entro 30 minuti (≦-35℃ DP)

-- I fogli di elettrodi cotti e non realizzati devono essere aspirati per la conservazione (≦-95 kpa)

3.2 Gestione del tempo di esposizione:

-- Dopo la cottura, la produzione, l'avvolgimento, l'imballaggio, l'iniezione di liquidi e la sigillatura devono essere completati entro 72 ore (umidità del punto di rugiada in officina ≤ -35 ℃)

3.3 Gestione first-in-first-out:

-- L'utilizzo degli elettrodi fogli deve seguire la normativa first-in first-out, ovvero il lotto viene utilizzato prima; Prima cuoci, usa prima.

4. Controllare rigorosamente il processo di cottura del foglio dell'elettrodo e del separatore

4.1 Prima dell'uso, il foglio dell'elettrodo e il separatore devono essere cotti prima dell'uso;

4.2 Se il foglio dell'elettrodo e il separatore non possono essere cotti prima della produzione e dell'avvolgimento, la cella deve essere cotta prima dell'iniezione del liquido;

4.3 Durante il processo di cottura della lamina di elettrodi o della cella della batteria, i parametri del forno (temperatura, tempo, grado di vuoto) devono essere rigorosamente monitorati;

4.4 La temperatura del forno e il grado di vuoto devono essere controllati regolarmente per garantirne l'accuratezza.

5. Test e controllo del contenuto d'acqua

5.1 La lamiera dell'elettrodo, il separatore (o la batteria), l'elettrolito devono testare il contenuto di acqua, qualificato per iniettare liquidi;

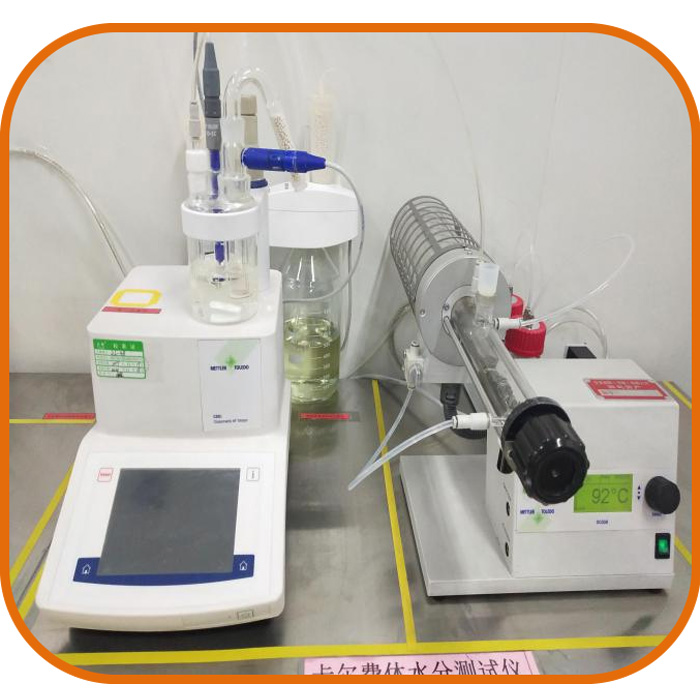

5.2 Metodo di prova: campionamento secondo normativa; Utilizzare il tester di umidità Karl Fischer per misurare;

5.3 Standard di qualificazione del contenuto di acqua:

-- contenuto d'acqua della piastra dell'elettrodo ≦200 ppm (pre-controllo ≦150 ppm)

-- contenuto di acqua nel separatore ≦600 ppm

-- contenuto di acqua dell'elettrolito ≦20 ppm

In sintesi, nel processo di produzione delle batterie al litio, il controllo dell'umidità ambientale, il tempo di conservazione e esposizione dell'elettrodo, il processo di cottura dell'elettrodo e del separatore, il periodo di validità dell'elettrolita, il test del contenuto d'acqua e altri aspetti sono essenziali e, una volta fuori controllo, porteranno a difetti fatali nelle prestazioni della batteria batch e le conseguenze sono molto gravi!

Pertanto, che si tratti di personale dirigente, personale di produzione, personale addetto all'ispezione della qualità, per rafforzare la consapevolezza del controllo dell'acqua della batteria, attenersi sempre rigorosamente alle disposizioni del processo, per garantire che l'acqua della batteria sia in uno stato controllato e qualificato!