Con il rapido sviluppo di nuove tecnologie di accumulo di energia,produzione di batterie agli ioni di litiola qualità determina direttamente la densità energetica, il ciclo di vita e la sicurezza. Tra i processi di collegamento dei componenti della batteria,saldatura ad ultrasuoni è diventata una soluzione fondamentale per l'incollaggio di assemblaggi di linguette ed elettrodi, grazie alla non resistenza ai danni termici, all'elevata resistenza all'incollaggio e al controllo stabile del processo.

1. Introduzione

Nei veicoli a nuova energia e nei sistemi di accumulo di energia, la domanda di batterie agli ioni di litio ad alte prestazioni ha aumentato i requisiti di affidabilità e coerenza delle connessioni dei componenti interni. I metodi di saldatura tradizionali, come la saldatura a resistenza e la saldatura laser, presentano problemi come l'eccessivo apporto di calore, che danneggia i diaframmi, fonde le linguette o aumenta la resistenza interna dei giunti, limitando le prestazioni della batteria.

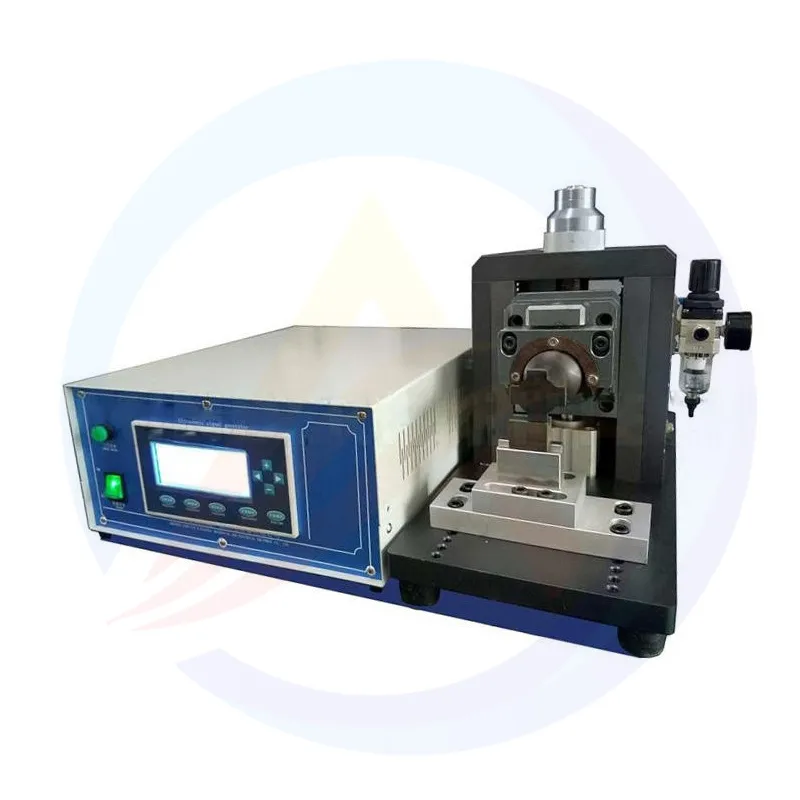

La saldatura a ultrasuoni realizza saldature allo stato solido tramite vibrazioni meccaniche ad alta frequenza, evitando fonti di calore esterne e risolvendo i danni termici ai componenti sensibili. Le apparecchiature di saldatura a ultrasuoni avanzate integrano controllo di precisione e strutture ad alte prestazioni, adattandosi a diversi materiali e strutture delle batterie. Questo articolo ne esplora le caratteristiche tecniche e gli effetti applicativi per supportare l'ottimizzazione della produzione di batterie.

2. Caratteristiche tecniche principali delle apparecchiature di saldatura a ultrasuoni

2.1 Sistema di controllo di precisione

L'apparecchiatura adotta un circuito di controllo integrato basato su microprocessore per il monitoraggio e la regolazione della saldatura in tempo reale. La sua funzione di monitoraggio automatico della frequenza compensa dinamicamente le deviazioni causate da variazioni di temperatura o usura dei componenti, mantenendo la frequenza di vibrazione nell'intervallo ottimale, garantendo una trasmissione di energia stabile ed evitando sprechi o surriscaldamenti.

Nella regolazione dei parametri, supporta l'impostazione flessibile del tempo di precarico, del tempo di saldatura, della potenza in uscita e del tempo di mantenimento della pressione. L'interfaccia uomo-macchina intuitiva, con codifica anti-interferenza, previene errori di parametrizzazione dovuti a interferenze elettromagnetiche, garantendo la stabilità del processo in ambienti industriali.

2.2 Struttura meccanica ad alta stabilità

I componenti della guida ad alta precisione garantiscono un movimento lineare stabile durante l'applicazione della pressione della testa di saldatura e la trasmissione delle vibrazioni, riducendo la deviazione di posizione dovuta alle vibrazioni meccaniche, garantendo una forza di saldatura uniforme ed evitando la deformazione della linguetta dovuta alla concentrazione di sollecitazioni.

La testa di saldatura, realizzata in lega ad alta durezza e lavorata mediante rettifica ad alta precisione, presenta una finitura superficiale che migliora l'attrito per un trasferimento di energia sufficiente e offre un'eccellente resistenza all'usura, mantenendo una qualità di saldatura costante nella produzione di massa a lungo termine.

2.3 High-Performance Component Configuration

I componenti principali garantiscono l'affidabilità complessiva. Il sistema di conversione dell'energia utilizza chip ceramici di alta qualità con elevata efficienza di conversione elettroacustica, riducendo le perdite di energia durante la conversione dell'energia elettrica in energia meccanica. I supporti strutturali, come le barre di alluminio, sono realizzati con materiali ad alta resistenza, evitando deformazioni dovute a vibrazioni ad alta frequenza prolungate.

Il sistema di controllo è dotato di microprocessori monochip ad alte prestazioni, che elaborano in tempo reale i segnali dei sensori multicanale (pressione, frequenza, tempo) per il controllo della saldatura a circuito chiuso, garantendo che ogni ciclo segua i parametri impostati e migliorando la coerenza dei giunti.

3. Adattamento dei parametri ai materiali delle batterie agli ioni di litio

3.1 Corrispondenza dei parametri di saldatura per diverse schede

L'apparecchiatura si adatta bene a diverse linguette. Per le linguette catodiche (5-10 strati di foglio di alluminio da 20 μm + linguette di alluminio puro da 0,1 mm), la regolazione del tempo di saldatura (0,05-2 s) e della potenza di uscita consente di ottenere una saldatura affidabile. Le forme tipiche includono la saldatura a tre punti 3×4 mm (lunghezza 25 mm) o la saldatura lineare 3×25 mm, con elevata resistenza alla pelatura e assenza di crepe.

Per le linguette dell'anodo (5-10 strati di lamina di rame da 10 μm + linguette di nichel puro da 0,1 mm), in base all'elevata conduttività termica e durezza del rame, la regolazione della potenza e della pressione evita saldature virtuali o eccessive, garantendo una bassa resistenza interna e una conduttività stabile.

3.2 Saldatura per materiali compositi e piastre di copertura

Soddisfa le esigenze dei materiali compositi e delle piastre di copertura. Nella saldatura di nastri compositi Al-Ni con piastre di copertura/fondi in alluminio, completa due gruppi di giunti di saldatura da 3×3 mm (lunghezza 10 mm) o 3×4 mm (lunghezza 14 mm) e imposta in modo flessibile i punti di saldatura (6 o 9 per gruppo) per garantire tenuta e stabilità.

Per strisce di alluminio da 0,1 mm e piastre di copertura in alluminio da 1-3 mm, tempi di saldatura brevi e potenza moderata consentono di realizzare saldature a punto singolo 3×3 mm/3×4 mm o saldature a doppio punto 3×3 mm (lunghezza 8 mm), senza fusione o deformazione della piastra di copertura e con buona tenuta all'aria.

4. Vantaggi pratici in termini di prestazioni e qualità della saldatura

4.1 Eccellente qualità di saldatura

In pratica, l'attrezzatura garantisce una buona qualità di saldatura con giunti solidi, nessuna saldatura virtuale/mancante e nessuna vibrazione della polvere, evitando cortocircuiti interni. La temperatura dell'area di saldatura è inferiore al punto di fusione del diaframma/materiale isolante, prevenendo bruciature o deformazioni. Parametri ragionevoli prevengono la formazione di cricche nelle linguette/elettrodi, garantendo l'integrità della struttura interna.

4.2 Adattabilità alla produzione di massa

Nella produzione di massa a lungo termine, le teste di saldatura ad alta resistenza all'usura e i componenti affidabili mantengono una qualità costante. Le funzioni anti-interferenza e di memorizzazione dei parametri del sistema di controllo consentono un rapido cambio di modello, riducendo i tempi di regolazione. Il sistema di conversione dell'energia ad alta efficienza riduce il consumo energetico e i componenti modulari semplificano la manutenzione. Un sistema post-vendita completo (garanzia, supporto a vita) garantisce la continuità della produzione.

5. Conclusion

La saldatura a ultrasuoni è fondamentale per migliorare la qualità e l'efficienza delle batterie. L'apparecchiatura, dotata di controllo di precisione, struttura stabile e componenti ad alte prestazioni, si adatta a diversi materiali e strutture, risolvendo i colli di bottiglia della saldatura tradizionale con giunzioni solide, senza danni termici e senza polvere.

In futuro, con le batterie ad alta densità energetica (ad esempio, le batterie allo stato solido), la richiesta di precisione, compatibilità dei materiali e controllo intelligente aumenterà. L'ottimizzazione si concentrerà sul miglioramento della stabilità di frequenza, sull'ampliamento della gamma di materiali e sull'integrazione del monitoraggio intelligente per supportare lo sviluppo sostenibile del settore delle batterie agli ioni di litio.