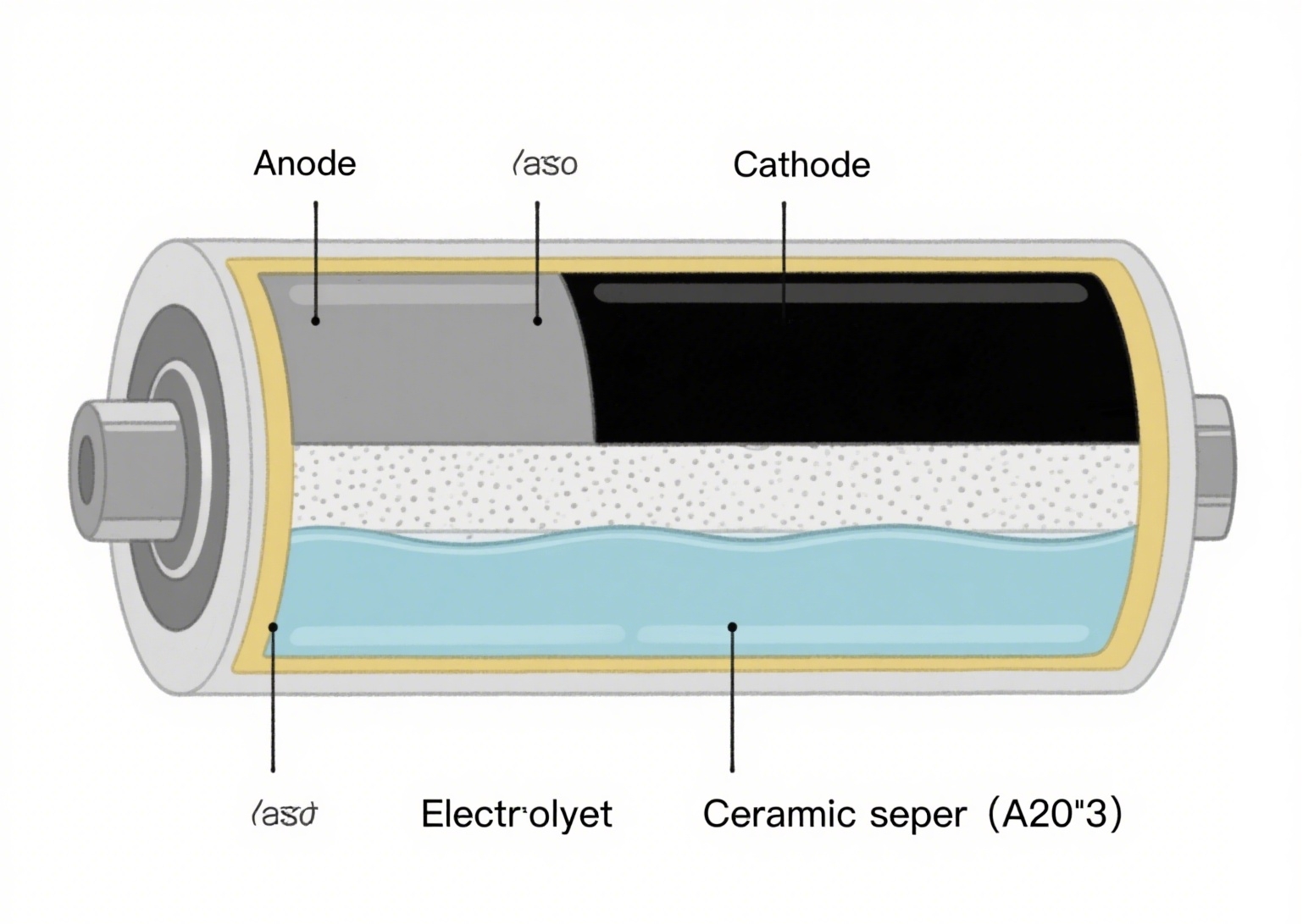

Nell'intricata architettura delle batterie moderne, separatore di batterie svolgono un ruolo silenzioso ma fondamentale: isolano fisicamente l'anodo e il catodo consentendo il trasporto degli ioni, un equilibrio che ha un impatto diretto su sicurezza, efficienza e longevità. Tra i diversi materiali utilizzati per separatore di batterie Le soluzioni basate sulla ceramica si sono affermate come soluzioni rivoluzionarie, in particolare in applicazioni ad alte prestazioni come i veicoli elettrici (EV) e l'accumulo di energia in rete. Questo articolo esplora la composizione, i vantaggi, la produzione e il potenziale futuro dei separatori di batterie in ceramica, evidenziandone il ruolo trasformativo nei sistemi di accumulo di energia di prossima generazione.

Cosa sono le ceramicheSeparatore di batterie?

Le ceramiche sono membrane sottili e porose progettate per prevenire cortocircuiti elettrici tra l'anodo e il catodo di una batteria, facilitando al contempo il movimento degli ioni (ad esempio, litio o sodio) durante i cicli di carica-scarica. A differenza dei tradizionali separatori polimerici (ad esempio, polietilene o polipropilene), incorporano materiali ceramici, in genere ossidi metallici, nitruri o solfuri, sia come rivestimenti su substrati polimerici che come film ceramici indipendenti.

Il componente ceramico è l'elemento differenziante chiave. Le ceramiche comunemente utilizzate includono:

Allumina (Al₂O₃): apprezzata per la sua elevata stabilità termica e resistenza meccanica.

Silice (SiO₂): migliora la bagnabilità con gli elettroliti, migliorando la conduttività ionica.

Titanio (TiO₂): offre inerzia chimica e resistenza alla corrosione elettrolitica.

Zirconia (ZrO₂): offre un'eccezionale resistenza termica, fondamentale per le applicazioni ad alte temperature.

Queste ceramiche vengono spesso combinate con polimeri come il fluoruro di polivinilidene (PVDF) o la cellulosa per bilanciare rigidità e flessibilità, creando separatori di batterie ibridi che mantengono le migliori proprietà di entrambi i materiali.

Vantaggi principali della ceramicaSeparatore di batterie

I separatori ceramici risolvono i limiti di lunga data delle alternative basate sui polimeri, rendendoli indispensabili nei sistemi di batterie più esigenti.

1. Stabilità termica superiore

Separatori di polimeriI materiali ceramici fondono tipicamente a 130-160 °C, una vulnerabilità critica durante la fuga termica, una reazione esotermica autosostenuta innescata da sovraccarichi, cortocircuiti o danni meccanici. I materiali ceramici, al contrario, mantengono l'integrità strutturale a temperature superiori a 1000 °C. Ad esempio:

I separatori rivestiti in allumina rimangono stabili a 200°C, impedendo il contatto diretto tra gli elettrodi anche quando i polimeri si ammorbidiscono.

I separatori a base di zirconia resistono a 1500 °C, il che li rende ideali per batterie ad alta tensione soggette a riscaldamento localizzato.

Questa resilienza termica riduce drasticamente i rischi di incendio, una ragione fondamentaleseparatore di batterie svolgono un ruolo silenzioso ma fondamentale: isolano fisicamente l'anodo e il catodo consentendo il trasporto degli ioni, un equilibrio che ha un impatto diretto sulla sicurezzasono standard nelle batterie dei veicoli elettrici (ad esempio, le 4680 celle di Tesla) e nei dispositivi elettronici di consumo ad alta densità energetica.

2. Maggiore resistenza meccanica

La ceramica conferisce rigidità ai separatori, riducendo il rischio di foratura dovuto ai dendriti, depositi metallici aghiformi che si formano sugli anodi durante il ciclo di carica. Nelle batterie agli ioni di litio, i dendriti di litio possono perforare i separatori polimerici, causando cortocircuiti. Gli strati ceramici agiscono come una barriera fisica:

Secondo i test condotti da LG Energy Solution, un rivestimento di allumina da 5–10 μm su un separatore in polietilene aumenta la resistenza alla perforazione del 300%.

3. Migliore compatibilità elettrolitica

Le superfici ceramiche sono altamente polari, migliorando la bagnabilità con elettroliti liquidi. Ciò garantisce una distribuzione uniforme dell'elettrolita, riducendo la resistenza interna e aumentando la conduttività ionica.

4. Inerzia chimica

La ceramica resiste alla degradazione causata da elettroliti aggressivi, come quelli ad alta concentrazione utilizzati nelle batterie agli ioni di litio da 4,5 V+. Questa stabilità prolunga la durata della batteria:

I separatori rivestiti in titanio nelle batterie NMC (nichel-manganese-cobalto) mantengono il 90% della capacità dopo 1000 cicli, rispetto al 75% dei separatori non rivestiti.

I separatori di allumina nelle batterie al litio-zolfo attenuano il fenomeno dello shuttle di polisolfuro, una delle principali cause della riduzione della capacità, assorbendo le specie di zolfo.

Tipi di separatori ceramici e loro applicazioni

I separatori ceramici sono classificati in base alla loro struttura e all'integrazione con i polimeri, ciascuno adattato alle specifiche sostanze chimiche delle batterie.

1. Separatori polimerici rivestiti in ceramica

Sono il tipo più diffuso e sono costituiti da una base polimerica (ad esempio, polietilene) rivestita da un sottile strato ceramico (1-10 μm). Garantiscono un equilibrio tra flessibilità (dovuta al polimero) e resistenza termica/meccanica (dovuta alla ceramica).

2. Separatori interamente in ceramica

Le membrane ceramiche autonome, spesso realizzate in zirconia o allumina, offrono la massima resistenza termica, ma sono fragili. Richiedono processi di produzione avanzati per ottenere porosità (30-50%) e sottigliezza (20-50 μm).

3. Separatori compositi ceramici-polimerici

Le nanoparticelle ceramiche (50-200 nm) sono disperse all'interno di una matrice polimerica (ad esempio, PVDF o cellulosa), creando una membrana omogenea. Questa soluzione combina la stabilità della ceramica con la flessibilità del polimero.

Processi di produzione

La produzione di separatori ceramici richiede un'ingegneria di precisione per controllare porosità, spessore e distribuzione della ceramica.

1. Rivestimento Sol-Gel

Un precursore ceramico liquido (sol) viene applicato a un substrato polimerico tramite rivestimento a fessura o a immersione, quindi polimerizzato per formare uno strato solido (gel). Questo metodo è conveniente per la produzione su larga scala di separatori rivestiti.

2. Elettrofilatura

Per compositoseparatore di batterie Una soluzione polimero-ceramica viene elettrofilata in nanofibre, che vengono poi sinterizzate per formare una membrana porosa. Questo crea strutture ad elevata area superficiale, ideali per la bagnabilità dell'elettrolita.

3. Casting su nastro

Utilizzate per i separatori di batterie interamente in ceramica, le polveri ceramiche (ad esempio, zirconia) vengono mescolate con leganti e solventi, colate in nastri sottili e sinterizzate a 1000–1500 °C per densificare la struttura mantenendone la porosità.

Tendenze di mercato e innovazioni future

Si prevede che il mercato globale dei separatori di batterie in ceramica raggiungerà i 3,2 miliardi di dollari entro il 2030, trainato dall'adozione dei veicoli elettrici e dallo sviluppo delle batterie allo stato solido. Tra le principali tendenze figurano:

Rivestimenti più sottili: strati ceramici da 1–3 μm per ridurre lo spessore del separatore della batteria, aumentando la densità energetica della batteria.

La ricerca emergente si concentra su materiali ceramici 2D come l'ossido di grafene o il nitruro di boro esagonale (hBN), che offrono uno spessore atomico e un'eccezionale conduttività termica. Uno studio del 2024 pubblicato su Nature Energy ha dimostrato che i separatori rivestiti in hBN riducono del 70% il rischio di fuga termica nelle batterie NMC.

I separatori ceramici per batterie si sono evoluti da componenti di nicchia a elementi essenziali per l'accumulo di energia ad alte prestazioni. Combinando stabilità termica, resistenza meccanica e compatibilità elettrolitica, affrontano le sfide critiche in termini di sicurezza ed efficienza delle batterie. Con il progredire della ricerca, dai rivestimenti più sottili alle ceramiche 2D, i separatori ceramici continueranno a consentire innovazioni nell'autonomia dei veicoli elettrici, nella durata dell'accumulo in rete e nella longevità dell'elettronica di consumo. Nella corsa all'elettrificazione mondiale, queste membrane modeste sono davvero gli eroi non celebrati.