Quando si carica uno smartphone o si guida un veicolo elettrico (EV), raramente si pensa ai piccoli e precisi passaggi necessari per realizzare la batteria. Eppure, due semplici strumenti – applicatore e rivestimento per batterie – sono fondamentali per creare gli strati sottili e uniformi di elettrodi che determinano la densità energetica, la durata e la sicurezza di una batteria. Con l'aumento della domanda globale di batterie (l'Agenzia Internazionale per l'Energia prevede una crescita di 10 volte entro il 2030), questi strumenti nascosti dietro le quinte stanno diventando più intelligenti e precisi. Questo articolo di divulgazione scientifica analizza la funzione dell'applicatore e del rivestimento per batterie, come funzionano e perché sono importanti per ogni dispositivo alimentato a batteria.

Cosa sono gli applicatori e i rivestimenti per batterie e perché esistono?

Gli elettrodi della batteria, che siano l'anodo (lato negativo, spesso grafite) o il catodo (lato positivo, come NMC o LFP), iniziano come una densa poltiglia "slurry." Questa poltiglia mescola materiali attivi (ad esempio, fosfato di ferro e litio per i catodi), additivi conduttivi (ad esempio, nero di carbonio) e leganti (ad esempio,PVDF) in un solvente. Per trasformare questa sospensione in un elettrodo funzionale, sono necessari due passaggi imprescindibili:

Miscelazione e preparazione con applicatori: l'applicatore assicura che la sospensione sia miscelata in modo uniforme, priva di grumi e abbia la giusta consistenza.

Rivestimento con applicatori: gli applicatori distribuiscono la sospensione su un sottile collettore di corrente metallico (rame per gli anodi, alluminio per i catodi) per formare uno strato liscio e uniforme, solitamente spesso solo 5-100 micrometri (più sottile di un capello umano!).

Applicatori di batterie: I maestri del mix di liquami per batterie

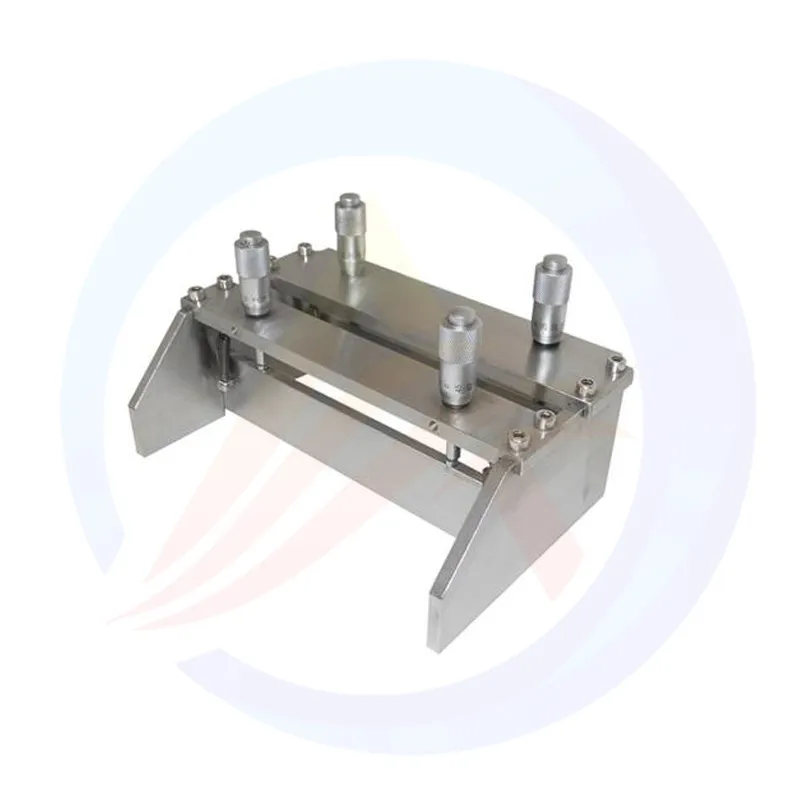

Gli applicatori a batteria (chiamati anche applicatori a dispersione o lame di miscelazione) sono progettati per rompere i grumi, distribuire uniformemente gli additivi e controllare la viscosità (densità) della miscela. Pensateli come spatole ad alta tecnologia, ma progettate per la precisione industriale.

Come funzionano?

La maggior parte dei laboratori e delle fabbriche di batterie utilizza applicatori rotanti collegati a serbatoi di miscelazione. Mentre il serbatoio ruota, la lama flessibile o rigida dell'applicatore preme contro la parete del serbatoio, rimuovendo la sospensione secca o agglomerata che altrimenti rovinerebbe la miscela. Allo stesso tempo, le lame interne (spesso a forma di elica) mescolano la sospensione, mentre l'applicatore assicura che il materiale non aderisca al serbatoio, fondamentale per risultati costanti.

Caratteristiche principali di un buon applicatore per batterie:

Compatibilità con i materiali: le lame sono realizzate in materiali resistenti all'usura come acciaio inossidabile, teflon o ceramica. Gli applicatori in teflon sono ideali per fanghi acidi (ad esempio, quelli con acido solforico), mentre gli applicatori in ceramica gestiscono materiali abrasivi (ad esempio, fanghi anodici a base di silicio) senza graffiare il serbatoio.

Pressione regolabile: l'applicatore può essere regolato per applicare una pressione compresa tra 0,5 e 5 Newton, sufficiente a rimuovere i grumi ma non così forte da danneggiare il serbatoio o da tagliare (rompere) materiali attivi delicati come le particelle NMC.

Sincronizzazione della velocità: la velocità di rotazione dell'applicatore è sincronizzata con quella del miscelatore (solitamente 50-500 giri/min) per evitare la formazione di bolle d'aria. Le bolle nella sospensione possono causare fori nell'elettrodo, con conseguenti cortocircuiti.

Tipi di applicatori per diverse miscele

Applicatore rigido (acciaio inossidabile): utilizzato per fanghi densi e ad alta viscosità (ad esempio, fanghi catodici LFP con il 60% di contenuto solido). Le sue lame rigide spingono attraverso il materiale denso per garantire una miscelazione uniforme.

Applicatore flessibile (rivestito in Teflon): perfetto per fanghi a bassa viscosità (ad esempio, fanghi di anodi di grafite). La lama flessibile si adatta alla forma del serbatoio, senza lasciare residui.

Applicatori a doppia azione: combinano una lama interna rigida per la miscelazione e una lama esterna flessibile per la raschiatura, utilizzati nei laboratori avanzati che testano nuove formule di fanghi (ad esempio, fanghi per batterie agli ioni di sodio con additivi insoliti).

Rivestitori di batterie: trasformare la poltiglia in strati uniformi di elettrodi

Una volta miscelata la miscela, entrano in gioco gli addetti al rivestimento delle batterie. Il loro compito è distribuire la miscela su un collettore di corrente (ad esempio, un rotolo di lamina di rame) in uno strato di spessore uniforme, liscio e privo di difetti. Questo è uno dei passaggi più precisi nella produzione di batterie: anche un errore di 1 micrometro può rovinare un elettrodo.

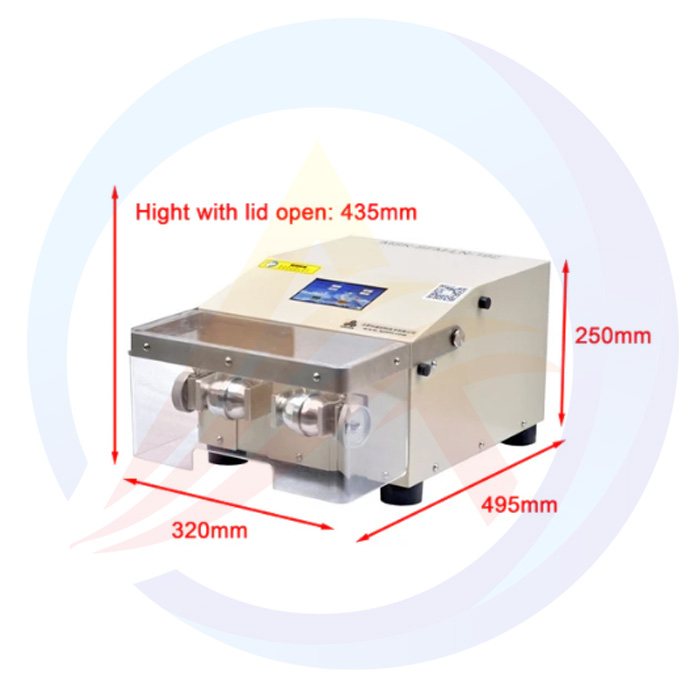

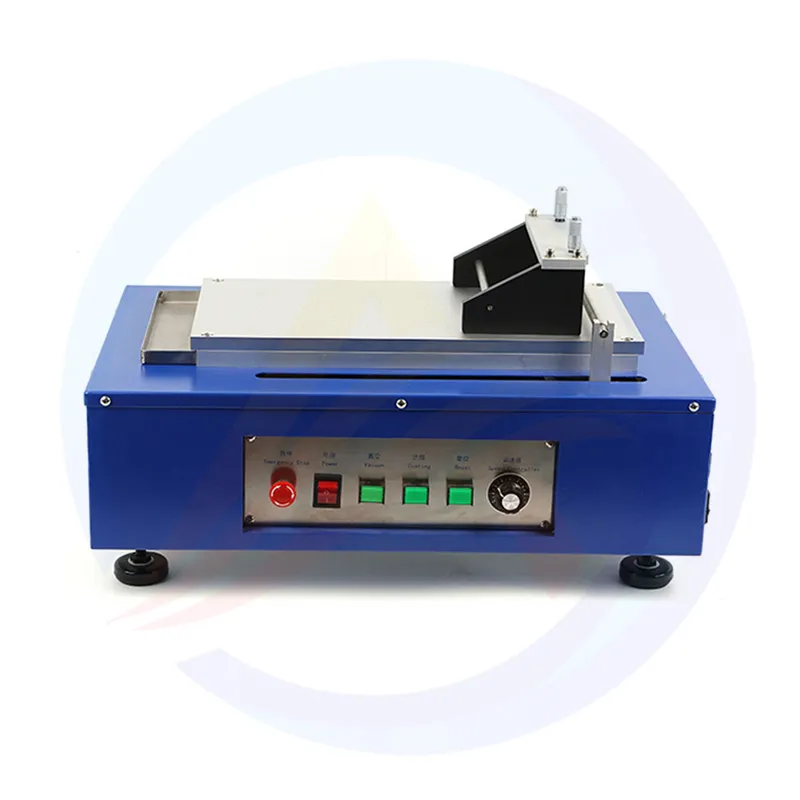

I dispositivi di rivestimento da laboratorio sono piccoli (circa le dimensioni di un computer portatile) e facili da regolare, il che è fondamentale per testare nuovi materiali. Ad esempio, un ricercatore che testa un anodo di silicio-grafite può sostituire le barre per provare strati da 5, 10 o 15 micrometri, quindi misurare l'impatto dello spessore sulla capacità e sulla durata.

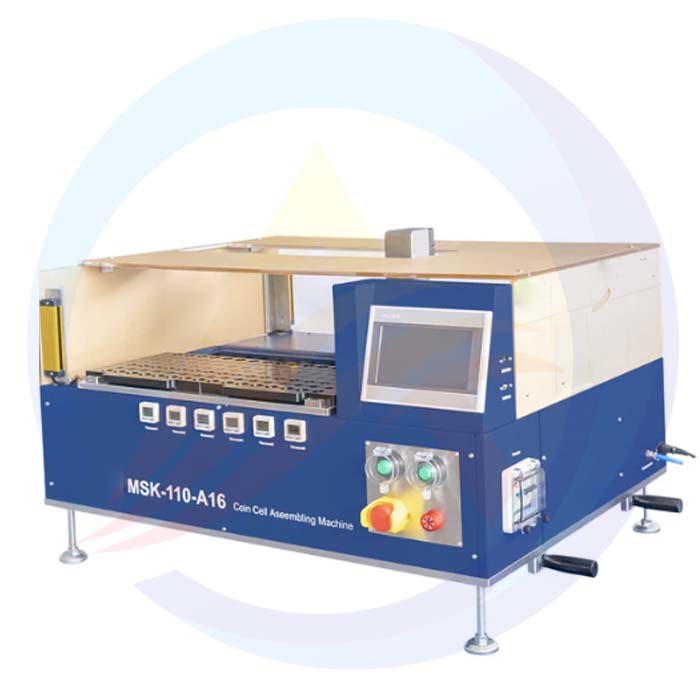

Rivestitori industriali (per la produzione di massa)

Le fabbriche utilizzano macchine di rivestimento a fessura, grandi macchine automatizzate che rivestono chilometri di lamina di collettore di corrente all'ora. Ecco il processo:

La sospensione viene pompata in una fessura (un'apertura stretta, lavorata con precisione) sopra un rotolo di lamina in movimento (ad esempio, una lamina di rame larga 1 metro che si muove a 1-5 metri al secondo).

La filiera rilascia una quantità controllata di impasto sulla lamina, mentre una lama (una sottile striscia di metallo) rifila la parte superiore dello strato per garantire uno spessore uniforme.

I sensori (laser o ultrasuoni) monitorano lo strato in tempo reale: se lo spessore varia di più di 0,5 micrometri, la macchina regola automaticamente la pressione della matrice o la velocità della lamina.

Perché questi strumenti sono fondamentali per una migliore salute mentalelettere?

L'applicatore e i dispositivi di rivestimento potrebbero sembrare semplici, ma influiscono direttamente su tre parametri chiave delle prestazioni della batteria:

Densità energetica: uno strato uniforme di elettrodi consente di concentrare più materiale attivo nella batteria (senza spazi vuoti dovuti a bolle o grumi). Ad esempio, un catodo NMC ben rivestito può contenere il 20% in più di ioni di litio rispetto a uno con grumi, aumentando l'autonomia di un veicolo elettrico di oltre 100 chilometri.

Ciclo di vita: strati irregolari causano stress durante la carica (alcune aree si espandono più di altre), causando la rottura degli elettrodi. Uno studio della Stanford University ha scoperto che gli elettrodi realizzati con rivestimenti di precisione hanno mantenuto il 90% della loro capacità dopo 1.000 cicli, rispetto al 65% di quelli con rivestimenti scadenti.

Sicurezza: i punti caldi dovuti a strati irregolari sono una delle principali cause di incendi delle batterie. I sistemi di rivestimento con sensori in tempo reale eliminano questi punti caldi, rendendo le batterie più sicure per veicoli elettrici e smartphone.

Innovazioni che migliorano applicatori e applicatori

Gli applicatori e i rivestimenti per batterie sono gli eroi misconosciuti dell'accumulo di energia. Senza la loro precisione, le batterie agli ioni di litio che alimentano i nostri telefoni, le nostre auto e le nostre reti elettriche sarebbero meno efficienti, di durata inferiore e meno sicure. Con il passaggio alle batterie di nuova generazione – allo stato solido, agli ioni di sodio, al litio-zolfo – questi strumenti diventeranno sempre più importanti. Ci ricordano che le grandi innovazioni spesso dipendono da strumenti piccoli e precisi: quelli che trasformano la fanghiglia negli strati perfetti che alimentano il nostro futuro.

Che tu sia un ricercatore che testa un nuovo materiale per elettrodi in laboratorio o un operaio che produce batterie per veicoli elettrici, gli applicatori e i rivestimenti dimostrano che "perfect" non è un caso, ma il risultato di strumenti progettati per ottenere il risultato giusto in ogni micrometro.