Nel mondo odierno, sullo sfondo della transizione energetica globale e del perseguimento degli obiettivi duali di riduzione del carbonio, l'industria delle batterie sta vivendo una rivoluzione epocale in termini di sviluppo ecologico. Questo sviluppo ecologico abbraccia ogni aspetto del settore, dai materiali utilizzati ai processi produttivi, fino al riciclo delle batterie esauste. Le aziende sono attivamente impegnate nella riduzione dell'impatto ambientale e nel miglioramento della sostenibilità lungo l'intera catena del valore.

I. Alternative materiali ecocompatibili: il fondamento dello sviluppo verde

Esplorazione di materie prime rinnovabiliAlcune aziende stanno cercando alternative non tradizionali, il che rappresenta un passo cruciale nello sviluppo green. Ad esempio, la giapponese PJP Eye utilizza il carbonio organico ricavato dagli scarti tessili del cotone per produrre elettrodi per batterie. Questo approccio non solo riduce la dipendenza da metalli rari come litio e cobalto, ma offre anche una ricarica più rapida e una maggiore durata. Rappresenta un nuovo percorso per l'applicazione di materiali ecologici nello sviluppo green.

Innovazione del separatore ad alte prestazioni:I separatori rivestiti in aramide di Tayho Tex, realizzati con polimeri resistenti alle alte temperature, aumentano la sicurezza e la longevità delle batterie, riducendo al contempo l'uso di solventi in produzione. Vengono utilizzati in auto di fascia alta come la Tesla Model S, guidando i separatori verso un'evoluzione ecologica e ad alte prestazioni.

Miglioramento del materiale dell'elettrodo negativo:L'industria sta adottando la tecnologia degli elettrodi negativi silicio-carbonio per aumentare la densità energetica e ridurre l'uso di materiali. CATL prevede di lanciare la sua batteria agli ioni di sodio di seconda generazione nel 2025, con un design ibrido litio-sodio per ridurre la pressione sulle risorse di litio.

II. Risparmio energetico e riduzione dei consumi: la chiave per uno sviluppo verde

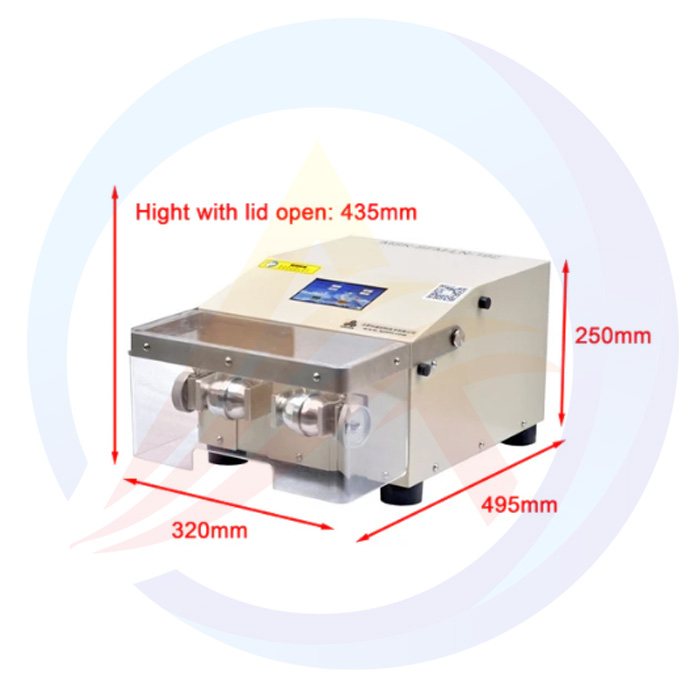

Attrezzature di produzione aggiornate:Il deumidificatore JieFeng a bassissimo punto di rugiada di Jia Sheng Environment, che sfrutta algoritmi di intelligenza artificiale e la tecnologia delle pompe di calore per il recupero del calore di scarto, riduce del 40% l'uso di energia per la deumidificazione nelle officine che utilizzano batterie al litio, con un risparmio di milioni all'anno per struttura.

Progettazione ottimizzata dei processi: In base alle specifiche tecniche di risparmio energetico per la produzione di batterie agli ioni di litio (DDDHHH), le aziende del settore riducono il consumo energetico grazie a linee di produzione centralizzate, percorsi di trasporto più brevi e sistemi di recupero del calore. Ad esempio, il recupero del solvente nell'essiccazione del rivestimento degli elettrodi raggiunge il 99%, riducendo sia le emissioni che il consumo energetico.

Trasformazione del processo ad alto consumo energetico:Per il processo di carbonizzazione della grafite ad alto consumo energetico (60% - 70% del consumo totale di elettricità), le aziende adottano la tecnologia di carbonizzazione continua, riducendo il consumo energetico unitario da 8.000 kWh a meno di 5.000 kWh per tonnellata e combinandolo con l'elettricità verde per ridurre ulteriormente l'impronta di carbonio.

III. Riduzione dell'inquinamento ed economia circolare: essenziali per lo sviluppo verde

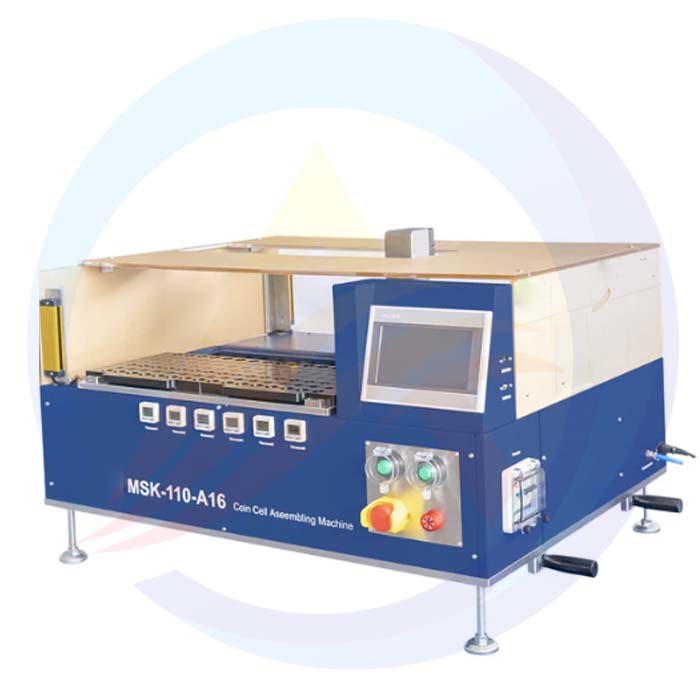

Utilizzo efficiente - Riciclo delle batterie: L'impianto di frantumazione e separazione elettrificato di Jerry Environmental recupera il 98% di metalli come litio, nichel e cobalto, con una purezza del 98% e una capacità di 20.000 tonnellate all'anno. RuiDa New Energy, tramite l'idrometallurgia e l'estrazione in un unico passaggio, raggiunge un tasso di recupero del litio del 96,8% con emissioni conformi, trattando 124.000 tonnellate di batterie esauste all'anno.

Utilizzo a ciclo chiuso degli scarti di produzioneAlcune aziende creano un ciclo chiuso di produzione, riciclo e rigenerazione. RuiDa New Energy, ad esempio, smonta le batterie ternarie esaurite per produrre materiali precursori per nuove batterie, creando una catena completa di risorse e riciclo.

Processi di produzione puliti: La tecnologia degli elettrodi a secco e i leganti a base d'acqua vengono adottati per ridurre l'uso di solventi. Aziende leader come CATL e BYD li hanno applicati nelle linee di produzione di massa.

IV.Full - Industria - Collaborazione di filiera e responsabilità estesa: promuovere lo sviluppo verde

Gestione del ciclo di vita completo: Shandong DeJin New Energy ha costruito un sistema di accumulo di energia a catena completa, con prodotti certificati dall'UE per l'impronta di carbonio. RuiDa New Energy utilizza il 5G e l'intelligenza artificiale per la tracciabilità delle batterie, monitorando l'intero percorso di ogni cella.

Sviluppo del distretto industriale regionale:Ningxia, con il suo clima secco e il vantaggio dell'energia verde, sta sviluppando una filiera integrata precursore - positivo/negativo - elettrodo - materiale - batteria - riciclaggio, attirando aziende come Shanshan Energy e Sinchem Group per migliorare la sinergia tra produzione verde a livello regionale.

Affrontare le barriere ambientali internazionali:Per soddisfare i requisiti UE in materia di impronta di carbonio per le batterie, le aziende cinesi stanno incrementando la capacità di produzione di energia verde all'estero. Jia Sheng Environment ha una filiale in Ungheria e lo stabilimento tedesco di CATL è alimentato al 100% da energia rinnovabile, facilitando l'espansione green all'estero.

V. Sfide e direzioni future per lo sviluppo verde

Nonostante i progressi significativi, il settore si trova ad affrontare problemi di sovraccapacità e omogeneizzazione dei prodotti. Le priorità future includono:

Commercializzazione delle batterie allo stato solido: Previsto per il 2025, ridurrà ulteriormente i rischi di inquinamento da elettroliti.

Potenziamento digitale:Utilizzo dell'intelligenza artificiale per ottimizzare i parametri di produzione e ottenere un controllo preciso di energia ed emissioni.

Coordinamento delle politiche:Allineandosi al Massive Equipment Upgrade Action Plan per eliminare gradualmente la capacità arretrata e incanalare i fondi verso la ricerca e sviluppo di tecnologie verdi.

Conclusione

Il percorso dell'industria delle batterie verso uno sviluppo green è una trasformazione completa che abbraccia la scienza dei materiali, la produzione e i modelli di business. Dal recupero di metalli preziosi dalla polvere nera all'utilizzo di alternative a base di cotone per la grafite, le aziende stanno dimostrando che gli obiettivi ambientali ed economici possono essere allineati nel perseguimento di uno sviluppo green. Con l'intensificarsi della spinta globale verso la neutralità carbonica, l'innovazione continua e la collaborazione lungo tutta la filiera saranno essenziali per passare dalla produzione green alla produzione green, promuovendo uno sviluppo globale sostenibile.