Le 10 migliori attrezzature chiave per le batterie al litio: attrezzature rotanti

Tle funzioni dell'attrezzatura di laminazione

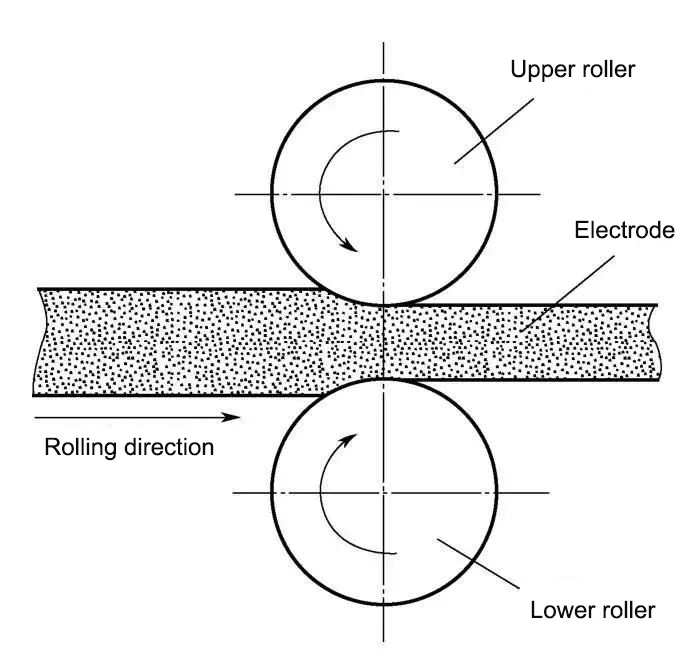

RulloLa compattazione si riferisce al processo di compattazione degli elettrodi delle batterie al litio che sono stati rivestiti e asciugati fino a un certo grado. Dopo la laminazione dell'elettrodo, la densità energetica della batteria al litio può essere aumentata e l'adesivo può far aderire saldamente il materiale dell'elettrodo al collettore dell'elettrodo, prevenendo così la perdita di energia della batteria al litio causata dalla caduta del materiale dell'elettrodo dal collettore dell'elettrodo durante il processo di ciclaggio. Prima della laminazione, gli elettrodi rivestiti delle batterie al litio devono essere asciugati fino a un certo grado, altrimenti il rivestimento sugli elettrodi si staccherà dal collettore di corrente durante la laminazione. Durante la laminazione, è anche necessario controllare il grado di compattazione delle piastre dell'elettrodo.Un'eccessiva compattazione delle piastre dell'elettrodo comprometterà il materiale dell'elettrodo in prossimità del collettore di corrente, rendendolo incapace di rimuovere correttamente gli ioni di litio. Inoltre, farà sì che i principi attivi aderiscano strettamente tra loro, causandone il facile distacco dal collettore di corrente. Nei casi più gravi, può anche causare un'eccessiva plasticità dell'elettrodo, con conseguente impossibilità di avvolgere l'elettrodo e frattura.

La laminazione è uno dei processi più critici nella produzione degli elettrodi delle batterie al litio e la precisione della laminazione influisce notevolmente sulle prestazioni delle batterie al litio.

Lo scopo della pressatura a rulli è il seguente

Il processo di pressatura a rulli può mantenere la superficie dell'elettrodo liscia e piatta, prevenendo così il rischio di cortocircuito della batteria causato da sbavature sulla superficie dell'elettrodo che perforano il separatore e migliorando la densità energetica della batteria.

Il processo di pressatura a rulli può compattare il materiale dell'elettrodo rivestito sul collettore dell'elettrodo, riducendo così il volume dell'elettrodo, migliorando la densità energetica della batteria e ottimizzando la durata del ciclo e le prestazioni di sicurezza delle batterie al litio.

Il principio del rotolamento dei poli della batteria

Lo scopo della pressatura a rullo è quello di far sì che il principio attivo si leghi alla lamina in modo più denso e uniforme.

Il processo di pressatura a rulli deve essere eseguito dopo il completamento del rivestimento e l'asciugatura del polarizzatore, altrimenti durante il processo di pressatura a rulli potrebbe verificarsi la fuoriuscita di polvere e il distacco dello strato di pellicola.

L'elettrodo della batteria è costituito da un foglio di rame (o di alluminio) rivestito su entrambi i lati con particelle di pasta elettrica.La striscia degli elettrodi della batteria viene sottoposta a due processi di rivestimento e asciugatura prima di essere laminata.

Prima della laminazione, la sospensione elettricarivestimento SUfoglio di rame (Ofoglio di alluminio) è un mezzo granulare semisolido e semifluido, composto da particelle o cluster individuali non connessi o debolmente connessi, con un certo grado di dispersione e fluidità.Tra le particelle della poltiglia elettrica sono presenti degli spazi vuoti, il che garantisce che durante il processo di laminazione le particelle di poltiglia elettrica possano subire piccoli movimenti di spostamento per riempire gli spazi vuoti e posizionarsi l'una rispetto all'altra durante la compattazione.Il processo di laminazione degli elettrodi delle batterie può essere descritto come un processo di laminazione continuo di particelle di sospensione elettrica semisolida in uno stato non sigillato.Le particelle di sospensione elettrica aderiscono al foglio di rame (o al foglio di alluminio), vengono continuamente incise nell'intercapedine del rullo per attrito e vengono arrotolate e compattate negli elettrodi della batteria con una certa densità.

Esiste una differenza significativa tra la laminazione degli elettrodi delle batterie e la laminazione dell'acciaio. Nella laminazione dell'acciaio, il pezzo laminato subisce prima una deformazione elastica quando sottoposto a forze esterne. Quando la forza esterna aumenta fino a un certo limite, il pezzo laminato inizia a subire una deformazione plastica.L'aumento della forza esterna porta a un aumento della deformazione plastica. Lo scopo della laminazione longitudinale dell'acciaio è ottenere un allungamento. Durante il processo di laminazione, le molecole dell'acciaio si estendono longitudinalmente e si espandono lateralmente, con conseguente riduzione dello spessore del pezzo laminato, senza alcuna variazione di densità.

Fattori che influenzano la qualità della laminazione

I problemi di qualità causati dalle macchine per la laminazione degli elettrodi delle batterie si riflettono principalmente nello spessore irregolare dell'elettrodo dopo la laminazione. Uno spessore non uniforme porta a una densità di compattazione non uniforme dell'elettrodo, un fattore chiave che influisce sulle prestazioni costanti della batteria.

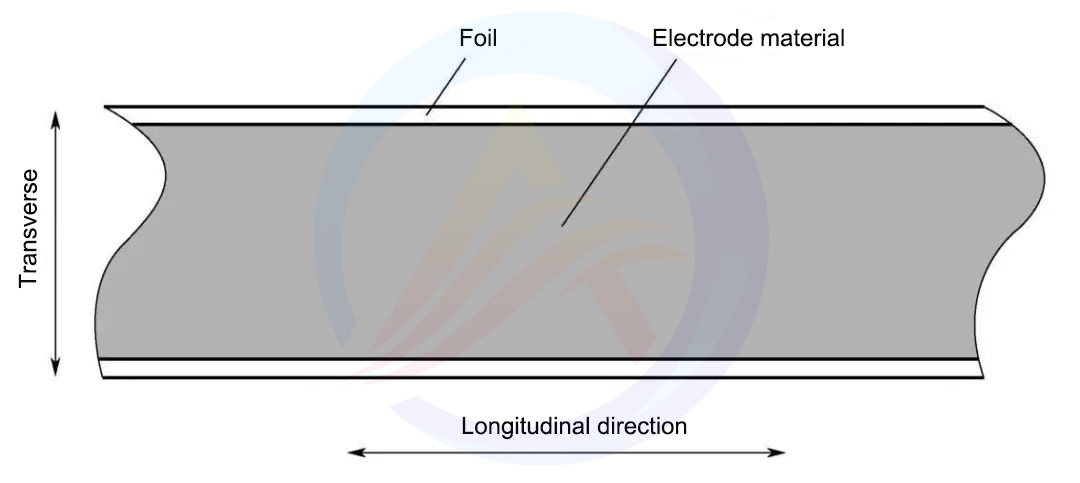

L'uniformità dello spessore dell'elettrodo include sia l'uniformità dello spessore trasversale che quella longitudinale, come mostrato in Figura. Le cause della formazione di disuniformità dello spessore trasversale e longitudinale sono diverse. I principali fattori che influenzano la disuniformità dello spessore laterale della piastra polare sono la deformazione a flessione del laminatoio, la rigidità della sede della macchina, la deformazione elastica delle principali parti portanti, la pressione del rullo, la larghezza della piastra polare, ecc. Durante il funzionamento del laminatoio, a causa dell'effetto della pressione del rullo, le parti portanti come il laminatoio e la sede della macchina si deformano, con conseguente deformazione per flessione del laminatoio, che fa apparire la piastra polare spessa al centro e sottile su entrambi i lati in direzione laterale; I principali fattori che influenzano lo spessore longitudinale irregolare dei polarizzatori sono la precisione di lavorazione e la precisione di installazione di rulli, cuscinetti, sedi dei cuscinetti, ecc. Gli errori di lavorazione dei pezzi chiave causeranno fluttuazioni periodiche nella pressione dei rulli che agisce sui polarizzatori quando i rulli ruotano, con conseguente spessore di compattazione irregolare nella direzione longitudinale dei polarizzatori.

I fattori che influenzano la qualità della laminazione di pellicole polari includono dispositivi di controllo della tensione, dispositivi di correzione, dispositivi di taglio, dispositivi di rimozione della polvere, ecc. Durante il processo di laminazione, i polarizzatori devono essere sottoposti a una certa tensione. Se la tensione è insufficiente, i polarizzatori sono soggetti a grinze.