Nel panorama in rapida evoluzione dell'accumulo di energia, la produzione di batterie è diventata un pilastro della tecnologia moderna, trainando l'innovazione nei veicoli elettrici (EV), nell'accumulo di energia rinnovabile e nell'elettronica di consumo. Un componente fondamentale, ma spesso trascurato, di questo processo è la calandra per batterie, un'apparecchiatura specializzata fondamentale per la produzione di materiali per elettrodi ad alte prestazioni. Questo articolo approfondisce i principi di funzionamento, i componenti chiave, le applicazioni e i progressi tecnologici delle calandra per batterie, mettendo in luce il loro ruolo indispensabile nella moderna produzione di batterie.

1. Che cosa è un Macchina per calandratura a batteria?

La calandratura per batterie, nota anche come laminatoio o pressa a rulli, è un dispositivo meccanico progettato per comprimere e lisciare i rivestimenti degli elettrodi sui collettori di corrente (come fogli di rame o alluminio) durante la produzione di batterie. Il processo, chiamato calandratura o laminazione, è un passaggio cruciale nella trasformazione dei materiali grezzi degli elettrodi in strati densi e uniformi con spessore preciso e proprietà fisiche ottimali.

Nella produzione di batterie agli ioni di litio, gli elettrodi sono costituiti da materiali attivi (ad esempio, ossido di litio e cobalto per i catodi o grafite per gli anodi), leganti e additivi conduttivi miscelati in una sospensione. Questa sospensione viene prima applicata sui collettori di corrente e poi essiccata, formando uno strato poroso e irregolare. La calandratura comprime questo strato per:

Riducono la porosità e aumentano la densità, migliorando la conduttività ionica e la densità energetica.

Migliora l'integrità meccanica, impedendo la dispersione di particelle durante i cicli di carica-scarica.

Garantire uno spessore uniforme, essenziale per prestazioni elettrochimiche costanti in tutte le celle della batteria.

2. Principi di funzionamento della calendarizzazione

Il processo di calandratura segue un flusso di lavoro sistematico integrato nella linea di produzione degli elettrodi:

2.1 Preparazione del materiale

Rivestimento in sospensione: la sospensione dell'elettrodo viene applicata su un foglio di collettore di corrente mobile utilizzando metodi come il rivestimento a fessura o il rivestimento a virgola. Il foglio rivestito, ora con uno strato di elettrodo bagnato, viene portato in un forno di essiccazione per rimuovere i solventi (ad esempio, acqua o N-metil-2-pirrolidone). NMP).

Elettrodo essiccato: dopo l'essiccazione, lo strato dell'elettrodo è poroso e ruvido, con uno spessore compreso tra 50 e 200 micrometri (a seconda del tipo di batteria). La sua densità è in genere pari al 30-50% del massimo teorico, lasciando ampio spazio per la compattazione.

2.2 Processo di calandratura

Il meccanismo di calandratura centrale prevede due o più rulli di precisione che ruotano in direzioni opposte:

Alimentazione: la lamina dell'elettrodo essiccata viene alimentata nello spazio tra i rulli.

Compressione: durante la rotazione dei rulli, lo strato dell'elettrodo viene sottoposto ad alta pressione (da 10 a 100 MPa, a seconda del materiale e del design). Questa pressione riduce lo spessore e aumenta la densità del rivestimento.

Levigatura: le superfici lucidate dei rulli appiattiscono l'elettrodo, eliminando difetti come crepe, rughe o punti irregolari.

Output: la lamina calandrata, ora con spessore uniforme e densità aumentata, viene avvolta su una bobina di avvolgimento per ulteriori lavorazioni (ad esempio taglio, assemblaggio delle celle).

2.3 Parametri chiave del processo

Distanza tra i rulli: la distanza tra i rulli determina direttamente lo spessore finale. La precisione al micron è essenziale; deviazioni anche di 1 micrometro possono influire sulle prestazioni della batteria.

Controllo della pressione: una pressione più elevata aumenta la densità, ma rischia di danneggiare il collettore di corrente o di causare la delaminazione del rivestimento. La pressione ottimale dipende dal materiale (ad esempio, i catodi richiedono solitamente una pressione maggiore rispetto agli anodi).

Velocità e temperatura dei rulli: la velocità di rotazione dei rulli influisce sulla produttività, mentre il controllo della temperatura (tramite rulli riscaldati o raffreddati) influenza la plasticità del materiale, in particolare per polimeri o materiali compositi.

3. Componenti chiave di unMacchina per calandratura

I moderni sistemi di calandratura sono sofisticati e integrano tecnologie meccaniche, elettriche e di controllo. Di seguito sono riportati i loro componenti principali:

3.1 Rulli

Materiale: i rulli sono generalmente realizzati in acciaio legato ad alta resistenza (ad esempio, acciaio per utensili temprato) o carburo di tungsteno per resistere all'usura. I rivestimenti superficiali (ad esempio, cromo o ceramica) migliorano la scorrevolezza e prevengono l'adesione del materiale.

Progetto:

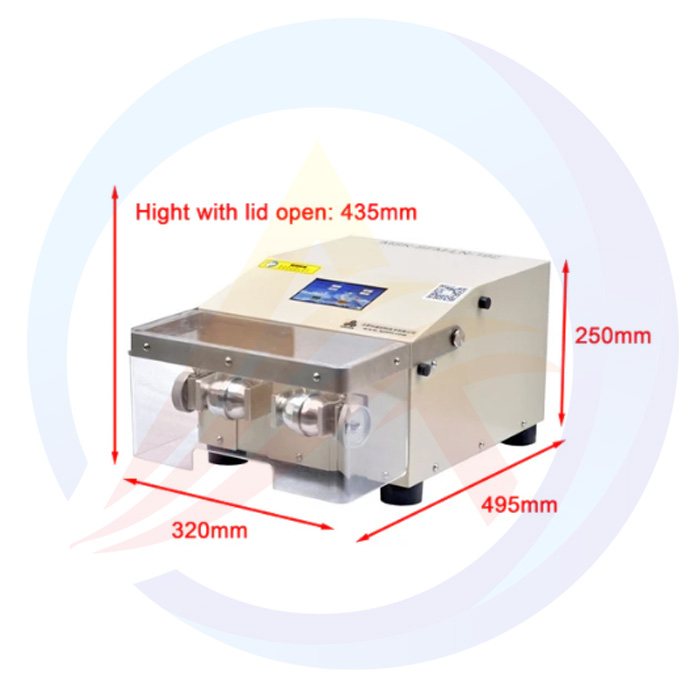

Configurazione a due rulli: progettazione più semplice, adatta alla calandratura di base di elettrodi sottili.

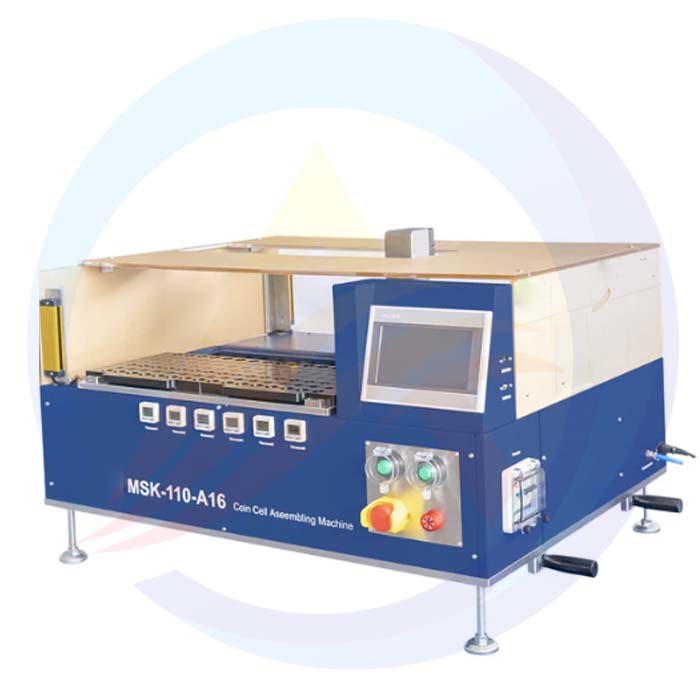

Configurazione a tre o quattro rulli: utilizzata per maggiore precisione e carichi più pesanti. Le macchine a tre rulli hanno spesso un design a grappolo per distribuire la pressione in modo uniforme.

Larghezza di presa: larghezza utilizzabile dei rulli, che varia da 300 mm (scala di laboratorio) a 2.000 mm (scala industriale per le batterie dei veicoli elettrici).

3.2 Sistema di azionamento

Motori: i servomotori o i sistemi a ingranaggi garantiscono un controllo preciso della velocità, spesso sincronizzato tra i rulli per mantenere una tensione costante.

Trasmissione: i riduttori o le trasmissioni a cinghia trasmettono la potenza ai rulli, con il controllo della coppia essenziale per mantenere una pressione uniforme durante la compattazione.

3.3 Sistema di controllo della pressione

Sistemi idraulici o pneumatici: i cilindri idraulici sono comuni per applicazioni ad alta pressione (ad esempio, catodi), offrendo una forza di uscita stabile. I sistemi pneumatici possono essere utilizzati per carichi più leggeri (ad esempio, anodi).

Celle di carico e circuiti di retroazione: i sensori misurano la pressione in tempo reale e regolano la spaziatura dei rulli tramite controllo a circuito chiuso, garantendo la stabilità del processo.

3.4 Sistema di controllo della temperatura

Circuiti di riscaldamento/raffreddamento: i canali interni nei rulli consentono la circolazione dell'olio termico o dell'acqua per mantenere le temperature desiderate (ad esempio, 50-150 °C per i materiali catodici per migliorare la plasticità).

Sensori termici: monitorano la temperatura della superficie del rullo per evitare il surriscaldamento, che potrebbe degradare i materiali attivi o causare difetti nel rivestimento.

4. Applicazioni nella produzione di batterie

Le macchine per la calandratura delle batterie sono essenziali per varie tecnologie di batterie, con adattamenti per requisiti specifici:

4.1 Batterie agli ioni di litio

Catodi: Materiali come l'NMC (ossido di nichel-manganese-cobalto) o l'LFP (fosfato di litio-ferro) richiedono una compattazione ad alta densità per massimizzare l'accumulo di energia. La calandratura garantisce uno spessore uniforme per le celle di grande formato utilizzate nei veicoli elettrici.

Anodi: gli anodi in grafite o silicio necessitano di una porosità controllata per facilitare la diffusione degli ioni di litio. Un'eccessiva compattazione può ridurre la durata del ciclo, rendendo fondamentale la precisione.

4.2 Batterie allo stato solido

Gli elettroliti solidi (ad esempio, granato di litio o solfuri) sono più rigidi degli elettroliti liquidi e richiedono la calandratura per ottenere un contatto più stretto tra elettrodi ed elettroliti. Sono necessari rulli specializzati con maggiore durezza superficiale e un controllo preciso della pressione per evitare la rottura degli strati solidi.

5. Vantaggi della calandratura nella produzione di batterie

In primo luogo, la calandra per batterie può migliorare efficacemente le prestazioni dei materiali degli elettrodi. Controllando con precisione la pressione e la velocità del rullo, la superficie del materiale dell'elettrodo può essere resa liscia e la densità uniforme, aumentando così l'area di contatto tra il principio attivo e il collettore di corrente, riducendo la resistenza interna della batteria e migliorando l'efficienza di carica e scarica, nonché la stabilità del ciclo. In secondo luogo, la calandra per batterie contribuisce a garantire la costanza della produzione di batterie. I processi di calandratura standardizzati possono controllare rigorosamente la tolleranza di spessore degli elettrodi, ridurre le differenze di prestazioni della batteria causate da spessori non uniformi del materiale, migliorare la resa del prodotto e soddisfare le esigenze della produzione industriale su larga scala. Inoltre, con l'ausilio della calandra per batterie per il processo di calandratura, è possibile aumentare la resistenza strutturale dell'elettrodo, ridurre il rischio di danni agli elettrodi durante il processo di produzione, prolungare la durata della batteria e fornire un solido supporto per la sicurezza e l'affidabilità della batteria.

6. La futura tendenza di sviluppo della macchina per la calandratura delle batterie

6.1 Dal punto di vista dell'innovazione tecnologica, le macchine per la calandratura delle batterie continueranno a evolversi verso l'intelligenza e l'automazione. Con l'ausilio dell'intelligenza artificiale e delle tecnologie dell'Internet delle cose (IoT), è possibile ottenere un monitoraggio in tempo reale e una regolazione precisa. Ad esempio, raccogliendo i dati di funzionamento delle apparecchiature tramite sensori e utilizzando algoritmi per ottimizzare automaticamente i parametri di produzione, è possibile migliorare l'efficienza produttiva e la qualità del prodotto. Inoltre, per soddisfare i requisiti di lavorazione dei nuovi materiali per batterie, come gli anodi al silicio e i materiali per batterie allo stato solido, la macchina per la calandratura delle batterie continuerà a innovare nella selezione dei materiali e nella progettazione strutturale per garantire la lavorazione efficiente di vari materiali.

6.2 A livello di domanda di mercato, il vigoroso sviluppo dell'industria globale dei veicoli elettrici e la crescita della domanda di accumulo di energia rinnovabile hanno notevolmente promosso l'espansione della scala di produzione delle batterie, con conseguente aumento della domanda di macchine per la calandratura delle batterie. I produttori hanno imposto requisiti più elevati per la capacità produttiva e la stabilità delle apparecchiature, prevedendo che possano soddisfare le esigenze di produzione su larga scala e continua.

6.3 I concetti di tutela ambientale e sviluppo sostenibile influenzano profondamente anche l'orientamento delle macchine per la calandratura delle batterie. Da un lato, l'attrezzatura stessa deve ridurre il consumo energetico, adottare tecnologie di risparmio energetico e sistemi di azionamento efficienti; dall'altro, durante il processo produttivo, è necessario ridurre la generazione di rifiuti per aiutare i produttori di batterie a raggiungere i loro obiettivi di tutela ambientale e promuovere la trasformazione ecologica dell'intero settore. In conclusione, trainata da molteplici fattori come la tecnologia, il mercato e la tutela ambientale, la macchina per la calandratura delle batterie continuerà a innovare e ad aggiornarsi, svolgendo un ruolo sempre più importante nel campo della produzione di batterie in futuro.