Macchine per il rivestimento delle batterie: attrezzature chiave nella produzione di batterie agli ioni di litio

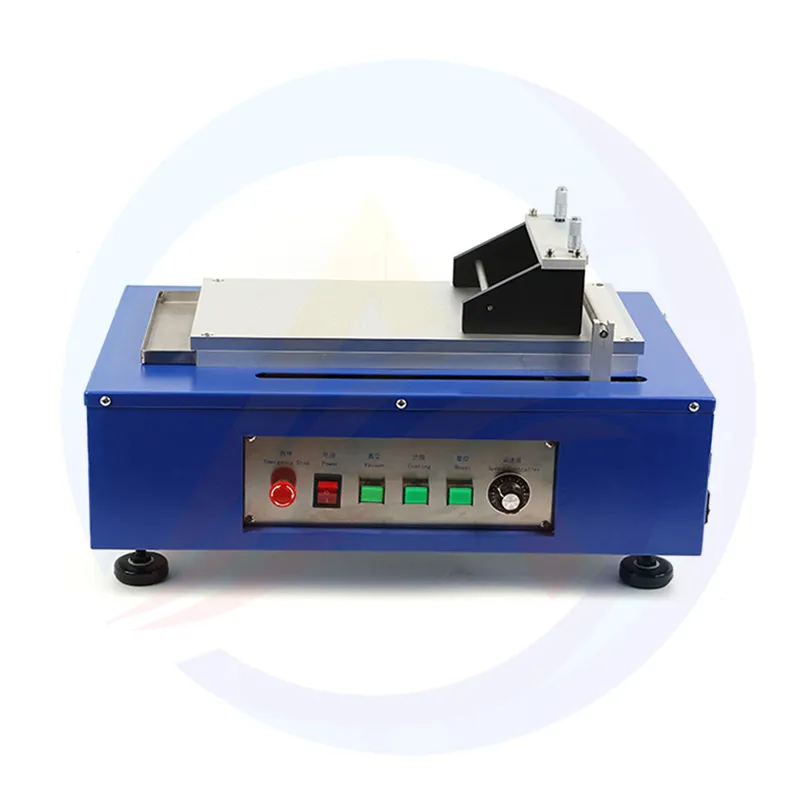

La tecnologia di rivestimento è un processo basato sullo studio delle proprietà dei fluidi, in cui uno o più strati di liquido vengono stesi su un substrato, solitamente una pellicola flessibile o una carta di supporto. Lo strato di liquido rivestito viene quindi essiccato o polimerizzato in un forno per formare uno speciale strato di pellicola funzionale. I principali metodi per il rivestimento degli elettrodi delle batterie agli ioni di litio includono attualmente il rivestimento a trasferimento con rullo a virgola e il rivestimento a estrusione a fessura.

1. Principio e classificazione dimacchina per il rivestimento delle batterieattrezzatura:

Impatto sulla capacità della batteria Durante il processo di rivestimento, se lo spessore degli strati di pasta degli elettrodi positivi e negativi sul foglio di elettrodi varia, ad esempio mostrando differenze nelle sezioni anteriore, centrale e posteriore, anche il grado di reazione dei materiali attivi durante la carica e la scarica della batteria sarà diverso. Ciò può portare a una capacità della batteria eccessivamente bassa o elevata. Inoltre, tale irregolarità nello spessore ha maggiori probabilità di innescare la placcatura al litio durante il ciclo di vita della batteria. La placcatura al litio consuma gradualmente il litio attivo nella batteria, influenzando gravemente il tasso di mantenimento della capacità e riducendone la durata utile.

2. Il metodo di rivestimento della macchina di rivestimento delle batterie al litio

Durante la ricerca, lo sviluppo e la produzione di batterie agli ioni di litio, ricercatori e ingegneri hanno sviluppato diversi metodi di rivestimento per soddisfare diverse esigenze produttive. Attualmente, i metodi di rivestimento più comuni e ampiamente utilizzati sono il rivestimento a trasferimento a virgola (comma-roll transfer coating) e il rivestimento a estrusione a fessura (slot-die extrusion coating).

2.1 Rivestimento di trasferimento a virgola

Principio di funzionamento: la spalmatura a trasferimento con rullo a virgola è un metodo di spalmatura tradizionale. Il processo inizia con la regolazione della distanza tra il rullo di spalmatura e la lama a virgola per dosare la pasta sul rullo di spalmatura. Successivamente, regolando la distanza tra il rullo di supporto e il rullo di spalmatura, la pasta dosata sul rullo di spalmatura viene trasferita completamente sul substrato di alluminio o rame.

2.2 Rivestimento per estrusione a fessura

Principio di funzionamento: il rivestimento per estrusione a fessura è un metodo di rivestimento predosato ad alta precisione. Fornisce una pasta fluida newtoniana o non newtoniana alla fessura tramite una pompa dosatrice. Sotto pressione, la pasta viene estrusa uniformemente dalla fessura della filiera, formando un film liquido uniforme che viene poi applicato sulla superficie del substrato.

3.1 Sistema di svolgimento e controllo della tensione

Meccanismo di srotolamento: il meccanismo di srotolamento è il punto di partenza del processo di rivestimento. La sua funzione principale è quella di trasportare e rilasciare stabilmente substrati come fogli di alluminio o di rame. È solitamente dotato di un sistema di correzione della deviazione di svolgimento in grado di rilevare con precisione e in tempo reale qualsiasi deviazione del substrato durante lo srotolamento. Una volta rilevata una deviazione, il sistema si regola automaticamente per garantire che il substrato si muova costantemente lungo il percorso predeterminato, garantendo un'alimentazione stabile del substrato per le successive operazioni di rivestimento.

3.2 Sistema di alimentazione

Trasporto della pasta: il sistema di alimentazione è responsabile del trasporto stabile della pasta ben miscelata alla matrice di rivestimento. Nelle applicazioni pratiche, per il trasporto della pasta vengono comunemente utilizzate pompe a vite o a ingranaggi. Queste pompe possono fornire una portata stabile, con una precisione di controllo della portata di ±0,5%, garantendo un'alimentazione stabile della pasta durante il processo di rivestimento e prevenendo problemi come lo spessore irregolare del rivestimento causato da fluttuazioni nel flusso della pasta.

3.3 Rivestimento Dies

Stampi di trasferimento: gli stampi di trasferimento per le macchine di rivestimento per batterie sono costituiti principalmente da componenti quali rulli di rivestimento, raschiatori e rulli di supporto. Nel funzionamento delle macchine di rivestimento per batterie, la quantità di pasta dosata sul rullo di rivestimento viene controllata regolando la distanza tra il rullo di rivestimento e il raschiatore dello stampo di trasferimento. Quindi, regolando la distanza tra il rullo di supporto e il rullo di rivestimento dello stampo di trasferimento, la pasta dosata viene trasferita sul substrato nelle macchine di rivestimento per batterie. Questo tipo di stampo applicato nelle macchine di rivestimento per batterie ha una struttura relativamente semplice. Tuttavia, nelle macchine di rivestimento per batterie, a causa di limitazioni dovute a vari fattori, come la precisione di lavorazione dei componenti meccanici nelle macchine di rivestimento per batterie e la precisione di regolazione della distanza per lo stampo di trasferimento nelle macchine di rivestimento per batterie, la precisione di rivestimento è relativamente bassa. Pertanto, lo stampo di trasferimento è adatto per applicazioni nelle macchine di rivestimento per batterie in cui è richiesta una precisione di rivestimento meno rigorosa.

Progettazione del forno: il forno del sistema di essiccazione è un dispositivo chiave per l'essiccazione delle lamine di elettrodi rivestite. I forni adottano solitamente un design di controllo della temperatura segmentato, generalmente suddiviso in 5-8 segmenti. Controllando con precisione la temperatura delle diverse zone, le lamine di elettrodi possono rimuovere gradualmente e uniformemente i solventi presenti nella pasta durante il processo di essiccazione. Esistono diversi metodi di riscaldamento per i forni, tra cui il riscaldamento elettrico, il riscaldamento con olio diatermico e il riscaldamento a vapore. Durante il processo di riscaldamento, l'uniformità della velocità dell'aria all'interno del forno deve raggiungere il ±5% per garantire che tutte le parti della lamina di elettrodi siano essiccate uniformemente, evitando gradi di essiccazione non uniformi causati da velocità dell'aria non uniformi, che potrebbero influire sulla qualità della lamina di elettrodi.

4. EqFattori dell'attrezzatura che influenzano le prestazioni del rivestimento La qualità delle prestazioni del rivestimento è ampiamente influenzata da molteplici fattori legati all'attrezzatura, che sono interconnessi. Qualsiasi problema in uno di questi può portare a un calo della qualità del rivestimento.

4.1 Precisione e stabilità dell'apparecchiatura

Fluttuazioni di tensione: come accennato in precedenza, la stabilità della tensione del substrato durante il processo di rivestimento è fondamentale per la qualità del rivestimento stesso. Quando la deviazione della tensione supera l'1%, il substrato è soggetto a slittamenti o deformazioni da stiramento. Lo slittamento può causare variazioni nella posizione relativa tra il substrato e la matrice di rivestimento durante il processo di rivestimento, con conseguente spessore irregolare del rivestimento. La deformazione da stiramento, d'altra parte, altera le proprietà fisiche del substrato, influendo sulle prestazioni complessive della batteria. Pertanto, un sistema di controllo della tensione ad alta precisione è essenziale per garantire la qualità del rivestimento.

4.2 Controllo della temperatura e dell'umidità

Temperatura della pasta: la temperatura della pasta ha un impatto diretto sulla sua viscosità. Quando la temperatura della pasta oscilla di oltre 1°C, la sua viscosità può variare di ±5%. Le variazioni di viscosità causeranno deviazioni nella quantità di rivestimento. Ad esempio, un aumento della viscosità può comportare un aumento della quantità di rivestimento, mentre una diminuzione della viscosità può comportare una diminuzione della quantità di rivestimento. Entrambe le situazioni influenzeranno l'uniformità dello spessore del rivestimento e la costanza delle prestazioni della batteria. Pertanto, un controllo preciso della temperatura della pasta è fondamentale per garantire la qualità del rivestimento.

Temperatura di essiccazione: il controllo della temperatura di essiccazione gioca un ruolo decisivo nella qualità dei fogli di elettrodi rivestiti. Durante il processo di essiccazione in forno, se il controllo della temperatura segmentata non è corretto, ad esempio se la temperatura nella sezione anteriore è troppo elevata, il solvente sulla superficie del foglio di elettrodo evaporerà rapidamente, causando la formazione di una crosta superficiale, mentre il solvente interno non potrà evaporare tempestivamente. Ciò può causare problemi come il distacco del rivestimento o micro-cortocircuiti nella batteria. Pertanto, impostare la temperatura di ciascuna sezione del forno in modo ragionevole e garantire la stabilità della temperatura è fondamentale per garantire la qualità di essiccazione del foglio di elettrodo.

4.3 Trasporto della pasta e stabilità del campo di flusso

Fluttuazioni della pressione di alimentazione: nel rivestimento per estrusione a fessura, la stabilità della pressione di alimentazione è direttamente correlata all'uniformità dello spessore del rivestimento. Quando la pressione di alimentazione fluttua di oltre il 5%, si verifica uno spessore del rivestimento non uniforme, con la comparsa di difetti come striature o ondulazioni. Per evitare questa situazione, è solitamente necessario installare un serbatoio di accumulo nel sistema di alimentazione e adottare una tecnologia di controllo della pressione a circuito chiuso per garantire la stabilità della pressione di alimentazione.

5. Tendenze di sviluppo tecnologico delle macchine per il rivestimento delle batterie Con il continuo sviluppo della tecnologia delle batterie agli ioni di litio e i requisiti sempre più rigorosi per le prestazioni delle batterie sul mercato, anche le macchine per il rivestimento delle batterie sono sottoposte a continue innovazioni e aggiornamenti tecnologici, mostrando le seguenti principali tendenze di sviluppo.