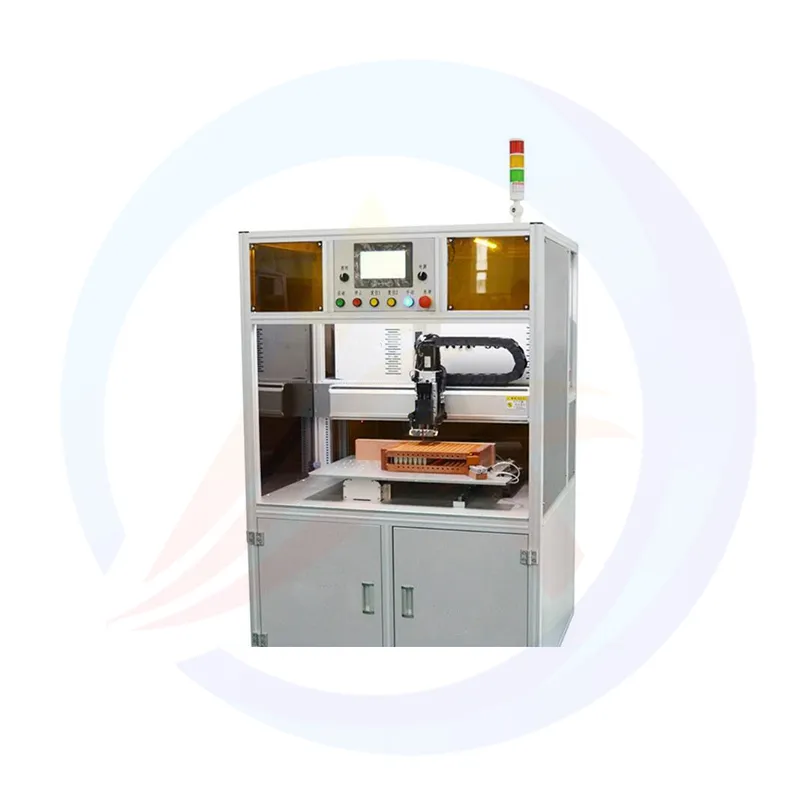

Nelle frenetiche fabbriche in cui vengono prodotte le batterie cilindriche agli ioni di litio, presenti in tutto, dagli utensili elettrici ai veicoli elettrici (EV) e ai dispositivi elettronici portatili, un pezzo di equipaggiamento funziona silenziosamente ma in modo indispensabile: la batteria cilindricasaldatrice a punti per batterieCon l'aumento della domanda globale di batterie affidabili e ad alte prestazioni – con il solo mercato delle batterie per veicoli elettrici che dovrebbe raggiungere 1,1 trilioni di dollari entro il 2030 – questo strumento di saldatura specializzato è diventato un pilastro fondamentale per una produzione di batterie efficiente e di alta qualità. Questo articolo analizza il ruolo cruciale delle saldatrici a punti per batterie cilindriche e la scienza alla base del loro funzionamento, svelando perché sono essenziali per il funzionamento della catena di fornitura mondiale delle batterie.

PerchéSaldatrici a punti per batterie cilindricheMateria: ruoli chiave nella produzione

Le batterie cilindriche, come i formati 18650 e 21700 ampiamente utilizzati, si basano su connessioni precise tra i componenti interni per fornire una potenza costante. A differenza della saldatura tradizionale, che utilizza metallo fuso per unire le parti, la saldatura a punti utilizza il calore localizzato della corrente elettrica per creare legami forti e a bassa resistenza, rendendola ideale per la produzione di batterie, dove anche piccoli difetti possono causare problemi di prestazioni o rischi per la sicurezza. Ecco i tre ruoli più importanti di questo strumento:

1. Collegamento dei collettori di corrente agli elettrodi

Il cuore di ogni batteria cilindrica è un ""jellyroll"", una pila strettamente avvolta di strati di anodo, catodo e separatore. Per estrarre energia da questo "jellyroll", sottili collettori di corrente metallici (tipicamente rame per gli anodi, alluminio per i catodi) devono essere fissati saldamente ai cappucci superiore e inferiore della batteria (noti come ""terminali""). Le saldatrici a punti per batterie cilindriche svolgono questo compito inviando brevi impulsi elettrici ad alta intensità al collettore e al terminale, fondendo i loro punti di contatto quanto basta per formare un legame metallurgico.

Questo passaggio è decisivo per le prestazioni della batteria, spiega la Dott.ssa Elena Marquez, esperta nella produzione di batterie presso l'International Advanced Materials Institute. Una saldatura debole in questo punto crea resistenza, che spreca energia sotto forma di calore e riduce la durata della batteria. Le saldatrici a punti garantiscono che il legame sia forte e uniforme, fondamentale per le batterie dei veicoli elettrici che devono durare oltre 10 anni.

2. Assemblaggio dei pacchi batteria

Le batterie cilindriche singole raramente funzionano in modo isolato; dispositivi come power bank, e-bike e veicoli elettrici richiedono pacchi batteria, decine o centinaia di celle cablate tra loro. Le saldatrici a punti vengono utilizzate per collegare le celle cilindriche alle barre collettrici metalliche (strisce conduttive che distribuiscono la corrente attraverso il pacco). A differenza del cablaggio manuale, la saldatura a punti crea connessioni senza soluzione di continuità e a bassa resistenza che riducono al minimo la perdita di energia e il rischio di surriscaldamento, un importante problema di sicurezza nei pacchi ad alta tensione.

3. Garantire sicurezza e affidabilità

Le batterie sono soggette a guasti se i componenti interni si spostano o vanno in cortocircuito. Le saldatrici a punti contribuiscono alla sicurezza creando connessioni rigide e a prova di manomissione che resistono alle sollecitazioni, dalle vibrazioni di un veicolo elettrico che attraversa le buche alle variazioni di temperatura di uno smartphone in tasca. Inoltre, le moderne saldatrici a punti includono sensori che monitorano la qualità della saldatura in tempo reale: se una saldatura è troppo debole o troppo calda (il che potrebbe danneggiare il separatore), la macchina avvisa gli operatori, impedendo alle batterie difettose di raggiungere il mercato.

Uno studio del 2024 del Battery Safety Consortium ha rilevato che l'82% dei richiami di batterie negli ultimi cinque anni derivava da collegamenti elettrici scadenti, sottolineando il ruolo della saldatrice a punti come guardiano della sicurezza.

Come funzionano le saldatrici a punti per batterie cilindriche: la scienza dietro la scintilla

Sebbene la saldatura a punti possa sembrare un semplice processo di saldatura a punti, si basa su principi fisici e ingegneristici precisi. Ecco una descrizione dettagliata del suo principio di funzionamento, adattata alle applicazioni con batterie cilindriche:

Fase 1: Preparazione del pezzo in lavorazione

Innanzitutto, i componenti cilindrici della batteria (ad esempio, collettore di corrente e terminale, oppure cella e barra collettrice) vengono posizionati tra due elettrodi metallici (spesso realizzati in lega di rame, che conduce bene l'elettricità e resiste ai danni causati dal calore). Gli elettrodi sono sagomati per adattarsi alle batterie cilindriche, curvati per adattarsi alla superficie arrotondata della cella, garantendo il pieno contatto con il componente da saldare.

Fase 2: applicazione della pressione

Il braccio meccanico della saldatrice a punti preme gli elettrodi contro il pezzo con una forza controllata (tipicamente 5-50 Newton per le celle cilindriche). Questa pressione garantisce un contatto intimo tra i due materiali, eliminando spazi vuoti che ostruirebbero il flusso di corrente o creerebbero saldature deboli. La pressione è importante tanto quanto la corrente, osserva Mark Chen, ingegnere presso Amada Miyachi, produttore di apparecchiature per saldatura. Una pressione troppo bassa fa sì che la corrente si inarchi invece di riscaldare il metallo; una pressione eccessiva può causare la rottura dei delicati componenti della batteria.

Fase 3: Erogazione della corrente di saldatura

Una volta applicata la pressione, il saldatore invia una breve corrente elettrica ad alto amperaggio (1.000-10.000 ampere) attraverso gli elettrodi e nel pezzo in lavorazione. La corrente fluisce attraverso i punti di contatto tra i due materiali, che presentano un'elevata resistenza elettrica: questa resistenza converte l'energia elettrica in calore, aumentando rapidamente la temperatura a 1.500-2.000 °C (abbastanza calda da fondere la maggior parte dei metalli utilizzati nelle batterie).

Fondamentalmente, la corrente viene erogata a impulsi (tipicamente della durata di 10-100 millisecondi) anziché in un flusso continuo. Questa saldatura pulsata previene il surriscaldamento: la breve scarica fonde solo la superficie dei materiali, evitando danni al separatore interno della batteria (che fonde a circa 130 °C) o all'elettrolita (che si decompone ad alte temperature).

Fase 4: Raffreddamento e formazione del legame

Non appena l'impulso di corrente termina, gli elettrodi rimangono premuti contro il pezzo in lavorazione per alcuni millisecondi, consentendo al metallo fuso di raffreddarsi e solidificarsi in un legame cristallino forte (chiamato "nugget"). Gli elettrodi assorbono anche il calore in eccesso, accelerando il raffreddamento. Il risultato è una saldatura che è:

Robusto: può sopportare una forza di trazione fino a 50 Newton (sufficiente a tenere insieme la batteria durante un uso intenso).

Bassa resistenza: conduce l'elettricità con una perdita di energia minima (in genere <5 milliohm).

Non invasivo: non danneggia i componenti circostanti della batteria.

Fase 5: Controllo di qualità

Le moderne saldatrici a punti per batterie cilindriche integrano sensori avanzati, tra cui monitor di tensione, termocamere e scanner a ultrasuoni, per verificare la qualità della saldatura. Ad esempio, un sensore di tensione misura la resistenza elettrica della saldatura: se la resistenza è troppo elevata, indica un legame debole. Una termocamera garantisce che il calore non si sia diffuso al separatore. Eventuali saldature difettose attivano un avviso automatico e la batteria viene rimossa dalla linea di produzione.

Innovazione nella saldatura a punti delle batterie cilindriche: soddisfare le nuove esigenze del settore

Con l'evoluzione della tecnologia delle batterie, con celle più grandi (ad esempio, formato 4680), tensioni più elevate e materiali più sensibili, anche le saldatrici a punti si stanno adattando. Ecco tre innovazioni chiave che stanno plasmando il mercato:

1. Saldatrici laser a punti per saldature ultra precise

Le tradizionali saldatrici a punti a resistenza funzionano bene per la maggior parte delle celle cilindriche, ma le nuove saldatrici a punti laser stanno guadagnando terreno per applicazioni di fascia alta. Queste utilizzano un raggio laser focalizzato (invece della corrente elettrica) per riscaldare l'area di saldatura, consentendo un controllo ancora più preciso del calore e delle dimensioni del legame.

"Le saldatrici laser a punti sono perfette per le celle cilindriche di nuova generazione con collettori di corrente più sottili (fino a 5 μm), afferma il dott. Marquez. "Creano saldature più piccole e pulite che non danneggiano le delicate lamiere metalliche, un aspetto fondamentale per le batterie utilizzate nei dispositivi medici o nel settore aerospaziale, dove l'affidabilità non è negoziabile. " Aziende come IPG Photonics ora offrono saldatrici laser a punti su misura per batterie cilindriche, con una crescita annua del 25%.

2. Sistemi automatizzati basati sull'intelligenza artificiale

Per tenere il passo con i volumi di produzione dei veicoli elettrici, i produttori si stanno affidando a robot di saldatura a punti basati sull'intelligenza artificiale. Questi sistemi utilizzano l'apprendimento automatico per ottimizzare i parametri di saldatura (corrente, pressione, durata dell'impulso) in tempo reale, adattandosi alle variazioni dei componenti della batteria (ad esempio, lievi differenze nello spessore del collettore).

Ad esempio, il nuovo sistema "Smart Weld" del gigante cinese delle batterie CATL utilizza l'intelligenza artificiale per regolare i parametri per ogni cella 21700, riducendo i difetti di saldatura del 40% e aumentando la velocità di produzione del 20%. "L'intelligenza artificiale trasforma un processo "taglia unica" in uno personalizzato, afferma un ingegnere di CATL. "È così che soddisferemo la domanda di 500 GWh di batterie entro il 2026.

3. Tecnologie di saldatura ecocompatibili

Anche la sostenibilità è un motore di innovazione. Le saldatrici a punti tradizionali consumano grandi quantità di energia (fino a 10 kWh all'ora), ma i nuovi modelli a recupero di energia catturano e riutilizzano l'energia elettrica in eccesso, riducendo i consumi del 30%. Inoltre, gli elettrodi raffreddati ad acqua (anziché ad aria) riducono la dispersione di calore, mentre le leghe di rame senza piombo rendono le macchine più facili da riciclare.

Il nuovo regolamento sulle batterie dell'Unione Europea, che impone una produzione ecocompatibile entro il 2027, sta accelerando l'adozione di queste saldatrici a punti ecologiche. I produttori non possono permettersi di ignorare la sostenibilità, né per motivi di conformità né per la reputazione del marchio, osserva Chen.

Il futuro delle saldatrici a punti per batterie cilindriche

Con il passaggio globale all'elettrificazione, il ruolo delle saldatrici a punti per batterie cilindriche non potrà che crescere. Gli esperti prevedono che entro il 2030 il mercato globale delle saldatrici a punti per batterie cilindriche raggiungerà gli 8,7 miliardi di dollari, trainato dalla domanda di veicoli elettrici e sistemi di accumulo di energia. Saldatura per batterie allo stato solido: le batterie cilindriche allo stato solido di nuova generazione richiederanno saldatrici a punti che lavorino con nuovi materiali (ad esempio, anodi metallici al litio), garantendo temperature ancora più basse e una maggiore precisione.

"Alla fine, ogni batteria affidabile inizia con una buona saldatura", afferma il Dott. Marquez. "Le saldatrici a punti per batterie cilindriche potrebbero non essere così affascinanti come le nuove tecnologie chimiche per batterie, ma sono la spina dorsale della transizione energetica. Senza di esse, non potremmo costruire le batterie che alimentano le nostre auto, le nostre case e il nostro futuro".